球罐开罐检验分析及球罐的安全质量控制

王景人

陕西省锅炉压力容器检验所

1 前 言

在相同容积下,球罐与其它形状的压力容器相比,具有几何尺寸小、材料用量少、受力状态好等优点,因而在工业中得到广泛使用。由于球罐成型和组装难度大,残余应力高、介质环境苛刻等特点,质量难以保证。因此,在球罐制造、安装和使用方面,如何确保安全成为一个重要的问题。本文以某厂600m3液氨球形储罐为例,根据我所多年来的检验实践和参阅有关资料,论述球形储罐的质量控制的问题,提出预防主要危害缺陷的方法。

2 某厂600m3液氨球罐概况

该球罐为原石化部北京设计院1965年7月设计,主要参数为:内径10 500mm,厚度18∕20mm,材质20g,球片为热轧钢板,焊缝坡口形式为对称X,双面手工焊,焊缝系数0.85,设计压力0.442MPa,最高工作压力0.35MPa。1968年组装竣工,1970年投入使用,并于1978年和1983年进行开罐检修。经合肥通用机械研究所进行CVA评定,并对超标缺陷进行了返修。

我所于1990年、1996年受厂方委托对该球罐进行了两次内外部全面检验。两次检验采用了相同的检验方案,主要项目包括外观检查(包括球体内、外表面腐蚀和机械损伤情况,几何形状缺陷,焊缝的错边量及棱角度的检查),无损检测(包括超声波100%探伤,射线拍片20%,内、外表面100%磁粉探伤,水压试验后内边面100%磁粉探伤)和水压试验。这样既确保对原有缺陷情况的监控,也保证了对运行中新生缺陷检查。

在外观检查时发现该球罐的大部分焊缝的错边量和棱角度超标,尤其是下极板整个大环缝棱角严重超标,最大处内棱角达37mm,最小处内棱角24mm。

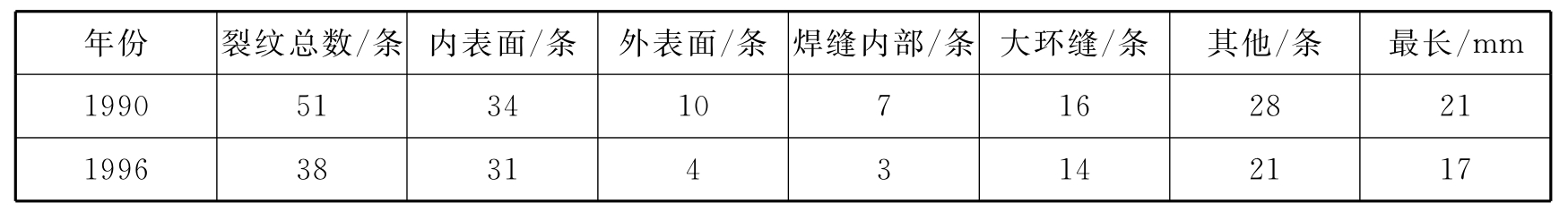

在两次无损检测中我们发现了未焊透、夹渣、气孔等大量原始缺陷。1990年发现了内、外表面裂纹和焊缝内部裂纹51条,并且都做了打磨或返修处理;1996年检验时又发现了裂纹38条(见表1)。

表1 检验中有关数据统计

由表1可以看出,这两次所检验出的裂纹缺陷,多数为表面裂纹,且大部分为内表面裂纹。裂纹缺陷产生的区域,主要集中在那些错边量和棱角度超标的部位。

3 缺陷产生原因及危害性分析

3.1 制造过程中产生的缺陷

未焊透、夹渣、气孔等缺陷均属于焊接缺陷,为制造时产生的。国内大量检验资料表明:气孔夹渣一般没有扩展迹象,危害性不大,可不返修。层间未熔合,未焊透不与介质接触,只要在运行当中没有明显变化也可不返修。

3.2 使用过程中产生的缺陷(https://www.xing528.com)

裂纹为在新的运行周期中产生的缺陷,也是影响球罐安全的主要危害性缺陷。从裂纹的分布情况上看,球罐内面裂纹多,外表面裂纹少;焊接接头上多,母材上裂纹少;表面裂纹多,埋藏裂纹少。这些现象的产生是由于应力腐蚀和在用脆性裂纹。球罐运行中同时存在着应力集中和腐蚀。球罐中存着液氨等,其分子中含有氢原子,可以渗透到球罐内表面,构成脆化层,塑性很低,在脉动载荷下会产生应变开裂,产生在用脆性裂纹。

另外,焊接接头的组织不均匀,晶粒比较粗大,偏析严重,柱状晶粒具有方向性,组织比轧制母材疏松,表面粗糙,熔合区硬度高,错边量和棱角度过大产生的附加弯曲应力及焊接残余应力,在用脆性裂纹在焊接接头区发生的比较多,而内表面与介质接触,所以多发生在内表面。

4 球罐质量控制

球罐质量的控制内容应包括质量的参量与产生脆性破坏两方面,即分为投产前(制造)和投产后(运行)两个阶段。

4.1 投产前的质量控制

主要是严格控制制造工艺,尽量提高工艺试验可靠性,组焊工艺合理性及措施的科学性,焊接接头质量得到尽可能大的保障,控制球体的几何尺寸,降低错边量和棱角度,减少未焊透、夹渣、气孔等工艺性缺陷,尤其是冷裂纹和延迟裂纹危害极大,在水压试验后如发现裂纹,应进行修复。

4.2 投产后的质量控制

主要是严格控制应力腐蚀和在用脆性裂纹,主要措施:①降低球罐的结构应力。当不能进行整体热处理时,也应采取局部热处理,消除残余应力,这也是解决在用脆性裂纹的一个有效方法;②焊缝区域喷涂防腐剂,可以有效控制脆化层的产生;③定期对球罐进行开罐检验。新球罐在使用一年后,应开罐做第一次检查,以便对设计、制造和防腐以及球罐的实用性、可靠性进行确认。在完成第一次检查后,每三年进行一次开罐检查,对原有的缺陷在运行中是否有扩展变化和表面焊接进行检查,存在补焊及处理缺陷时,使用一年后开罐检查返修效果,以便对返修工艺做出正确评定;④严格控制开罐检验中水压试验压力,试验压力一定要根据实际操作压力来考虑,由于运行中的球罐存在脆化层,过高地追求水压试验的压力会使球罐试压产生应变开裂,对此不可大意。水压试验压力由以下计算确定:

![]()

式中:PT为试验压力,MPa;P1为球罐实际操作压力,MPa;[σ]为球壳材料在试验温度下的许用应力,MPa;[σ]t为球壳材料在设计温度下的许用应力,MPa。

5 结束语

球罐安全质量控制问题,不仅仅是制造时的问题,而且它贯穿安装和运行中许多方面的因素。从安全角度来看,投产后的球罐质量控制,责任更重,控制难度也大,在实际工作中应根据球罐制造水平、不同安全状况等级、不同工况,从实际出发,全面分析安全质量控制因素,完善管理措施,以保证达到所要求的安全质量控制水平。

参考文献

[1]劳动部锅炉安全监察处.球形储罐诊断与修复技术[M].北京:劳动人事出版社,1987

[2]国家技术监督局,中华人民共和国建设部.GB50094-98球形储罐施工及验收规范.北京:中国计划出版社,1998

(注:该论文发表于《应用化工》2002年第5期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。