压力容器凹坑缺陷的合乎使用评价

夏锋社1 淡 勇2 靳九让3 范 娟3

(1陕西省锅炉压力容器检验所 2西北大学化工学院 3西安秦华天然气有限公司)

1 前 言

凹坑是压力容器常见缺陷之一。凹坑可能由腐蚀或机械损伤产生,也可能是由于打磨表面裂纹或近表面的其他缺陷而形成。凹坑虽然比裂纹安全得多,但由于壳体几何上的不连续,容器原来的应力分布已经改变。通过对大量带各类凹坑缺陷的平板、球壳、圆筒壳的弹塑性分析、极限载荷分析、安全性载荷计算以及一些实验验证,发现凹坑对压力容器的破坏可能是整体塑性垮塌,也可能是凹坑底部局部塑性破坏,凹坑对容器塑性极限承载能力的削弱与凹坑无因次深度及凹坑无因次长度之积密切相关的。因此,对于凹坑缺陷不能简单地采用剩余壁厚进行强度校核的方法来确定凹坑是否允许存在。按照“合乎使用”的原则,我国质检总局2004年颁布实施了两个压力容器安全评定和定期检验规则:《在用含缺陷压力容器安全评定》[1](以下简称“GB/T19624”)和《压力容器定期检验规则》[2](以下简称“TSG R7001”)。这两个规程无论是在性质上,还是在使用对象上均有所不同,所规定的凹坑评价方法也存在着较大的区别。为了在检验工作中很好地理解、运用规程中的评价方法,笔者对这两个规程的制定依据、使用条件等进行了对比、分析,并提出了自己的一些建议。

2 凹坑缺陷评价方法简介

2.1 TSG R7001中凹坑缺陷评价方法

2.1.1 适用条件

(1)凹坑表面光滑、过渡平缓,并且其周围无其他表面缺陷或者埋藏缺陷。

(2)凹坑不靠近几何不连续区域或者存在尖锐棱角的区域。

(3)容器不承受外压或者疲劳载荷。

(4)T/R小于0.18的薄壁圆筒壳或者T/R小于0.10的薄壁球壳。

(5)材料满足压力容器设计规定,未发现劣化。

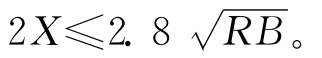

(6)凹坑深度C小于壁厚T的 并且小于12mm,坑底最小厚度(T-C)不小于3mm。

并且小于12mm,坑底最小厚度(T-C)不小于3mm。

(7)凹坑半长A≤1.4RT。

(8)凹坑半宽B不小于凹坑深度C的3倍。

2.1.2 凹坑缺陷评价

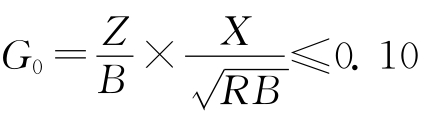

(1)凹坑缺陷无量纲参数G0的计算:表面裂纹、机械损伤、工卡具焊迹、电弧灼伤以及腐蚀等壳体表面缺陷打磨后形成凹坑的深度如果在壁厚余量范围内,则该凹坑允许存在。否则,将凹坑按其外接矩形规则化为长轴长度、短轴长度及深度分别为2A(mm)、2B(mm)及C(mm)的半椭球形凹坑,计算无量纲参数G0

式中:T为凹坑所在部位容器的壁厚(取实测厚减去至下次检验期的腐蚀量,mm);R为容器平均半径(mm)。

(2)凹坑缺陷评价:如果G0<0.10,则该凹坑在允许范围内。

2.2 GB/T19624中凹坑缺陷评价方法

2.2.1 适用条件

(1)B0/R<0.18的圆筒壳或B0/R<0.10的球壳,R为容器平均半径,B0为缺陷附近实测的容器壳体壁厚。

(2)材料韧性满足压力容器设计规定,未发生劣化。

(3)凹坑深度Z小于计算厚度B的60%,且坑底最小厚度(B-Z)不小于2mm,B为评定用壳体的计算厚度,即扣除一个评定周期内、外壁腐蚀量后的缺陷附近容器壳体壁厚。

(4)凹坑长度

(5)凹坑宽度2Y不小于凹坑深度Z的6倍(容许打磨至满足本要求)。

2.2.2 评定程序

(1)缺陷的表征与缺陷部位容器尺寸的确定。

对经检测查明的凹坑缺陷,根据其实际位置、形状和尺寸按以下规定将其规则化,并确定凹坑所在部位容器的计算厚度B和平均半径R。

一般表面凹坑的形状是不规则的。对于任意单个凹坑缺陷可按其外接矩形将其规则化为长轴长度、短轴长度及深度分别为2X、2Y及Z的半椭球形凹坑;当存在两个以上的凹坑时,应分别按单个凹坑进行规则化并确定其各自的长轴。若规则化后相邻两凹坑边缘间最小距离大于较小凹坑的长轴时,则可将两个凹坑视为互相独立的单个凹坑进行评定。否则,应将两个凹坑合并为一个凹坑来进行评定。该凹坑的长轴长度为两凹坑外侧边缘之间的最大距离,短轴长度为平行于长轴且与两凹坑边缘相切的任意两条直线之间的最大距离,深度为两个凹坑深度的较大值。(https://www.xing528.com)

(2)材料性能数据的确定。

确定在评定工况下材料的屈服点σS:优先采用实测数据。在未能实测被评定材料拉伸性能的情况下,可参照GB150-1998和相应钢号的材料标准选取有关数据。未能实测又不能查得相应数据时,可通过可靠的方法利用硬度测定值估算材料强度的参考值。

评定中所需的材料流动应力 :对于非焊缝区凹坑,取σS;对于焊缝区凹坑,取φσS。式中,φ为焊缝系数,按容器的实际设计要求选取。

:对于非焊缝区凹坑,取σS;对于焊缝区凹坑,取φσS。式中,φ为焊缝系数,按容器的实际设计要求选取。

(3)G0的计算和免于评定的判别。

如果容器表面凹坑缺陷的无量纲参数G0满足如下条件: ,则该凹坑缺陷可免于评定,认为是安全的或可以接受的。否则,应继续如下的步骤进行评定。

,则该凹坑缺陷可免于评定,认为是安全的或可以接受的。否则,应继续如下的步骤进行评定。

第一步,无凹坑容器极限载荷pL0的计算。

对于球形容器:

对于圆筒形容器:

第二步,带凹坑缺陷容器极限载荷PL的计算。

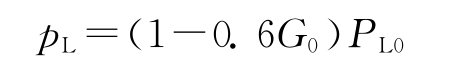

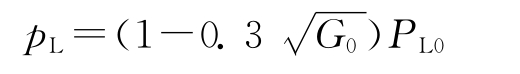

对于球形容器:

对于圆筒形容器:

第三步,带凹坑缺陷容器最高容许工作压力PMAX的计算:

第四步,安全性评价。

若P≤PMAX,则认为该凹坑缺陷是安全的或可以接受的;否则,是不能保证安全或不可接受的。

3 两种评价方法对比分析

(1)TSG R7001是国家质检总局颁布的国家特种设备安全技术规范。为了保证在用压力容器定期检验工作质量,确保压力容器安全运行,防止事故发生,根据《特种设备安全监察条例》和《压力容器安全技术监察规程》(以下简称“《容规》”)的有关规定而制定,适用于《容规》适用范围的压力容器的年度检查和定期检验。GB/T19624是国家质检总局和国家标准化委员会发布的国家推荐性标准,是为适应国家有关法规、规章中关于在用含缺陷压力容器、压力管道安全评定要求和工程需要,依据“合乎使用”和“最弱环”原则而提出的对在用含缺陷压力容器、压力管道进行安全评定的方法,适用于判别在用含缺陷压力容器在规定的使用工况条件下能否继续安全使用,锅炉和管道的承压元件也可以参照本标准进行安全评定。

(2)TSG R7001所指的评定是对压力容器中存在的超过制造标准的缺陷所进行的安全状况等级评定,属于压力容器定期检验工作的范畴。该评定由国家质检总局核准的检验机构持证的压力容器检验人员进行。GB/T19624所指的安全评定是为判别在用含缺陷压力容器在规定的使用工况条件下能否继续安全使用所进行的综合分析和评价。进行评定的单位和人员的资格,应符合国家有关法律、法规和规章的规定。

(3)TSG R7001提出了单个凹坑缺陷的规则化方式,且与GB/T19624相应规定一致。但对多个凹坑缺陷,GB/T19624提出了规则化方式,而TSG R7001未做规定。

(4)TSG R7001规定被评定凹坑不靠近几何不连续区域或者存在尖锐棱角区域,其周围无其他表面缺陷或者埋藏缺陷,容器不承受外压或者疲劳载荷,而GB/T19624未作此限定。

TSG R7001规定凹坑深度小于壁厚的 并且小于12mm,坑底最小厚度不小于3mm。而GB/T19624规定凹坑深度小于壁厚的60%,且坑底最小厚度不小于2mm。可见前者比后者限定的偏严。

并且小于12mm,坑底最小厚度不小于3mm。而GB/T19624规定凹坑深度小于壁厚的60%,且坑底最小厚度不小于2mm。可见前者比后者限定的偏严。

(5)TSG R7001规定凹坑无量纲参数Go<0.10,则认为该凹坑在允许范围内,不许处理,且不影响安全状况等级评定;否则,可以进行补焊或者进行应力分析,经过补焊合格或者应力分析结果表明不影响安全使用的,可以定为2级或3级。GB/T19624规定Go≤0.10,则该凹坑缺陷可免于评定,认为是安全的,否则应继续按下一步骤进行安全评定。

4 对凹坑缺陷安全评价的建议

在压力容器定期检验时,会常常发现表面凹坑缺陷,正确评价现场检验认为是比较严重的、可能会对容器的安全使用构成威胁的缺陷,对最大限度地减少损失、又保证安全至关重要。应当对缺陷进行处理提高其安全状况等级,缺陷处理的方式包括采用修理的方法消除缺陷或者进行安全评价。为做好压力容器凹坑缺陷的安全评价,结合压力容器安全监督管理工作需要,笔者提出以下几点建议:

(1)对检验机构增设“安全评定”项目,并适当降低压力容器凹坑缺陷安全评定许可门槛。《容规》第139条规定,在用压力容器缺陷安全评定工作应当由国家安全监察机构批准的具有相应检验资格的评定单位进行。压力容器安全评定技术在我国工程运用20多年来,只有极少数几家机构获得国家安全监察机构批准开展压力容器安全评定,加之现行的TSG Z7001-2004《特种设备检验检测机构核准规则》对检验机构资格项目的设置上,并没有“安全评定”项目,而检验检测工作又是缺陷安全评定工作的前提,使得安全评定工作未能普遍开展而发挥其应有的作用。GB/T19624标准采用了“八五”重点科技攻关首创的压力容器凹坑缺陷塑性载荷极限分析法,该方法理论严谨、概念清晰,与标准中提出的其他缺陷评定方法比较,方法简单、易于掌握、便于运用。所以,建议相关部门对检验机构增设“安全评定”项目,并就凹坑缺陷的安全评定许可在人员、仪器设备等条件上适当放宽,这对凹坑缺陷评定技术的推广应用具有重要意义。

(2)简化安全评定申请手续。《容规》第139条规定,压力容器缺陷需进行安全评定前,压力容器使用单位向国家安全监察机构提出书面申请,事先应经使用单位主管部门和所在地的省级安全监察机构同意;在用压力容器缺陷安全评定采用国家安全机构逐项批准的方式。此规定符合当时安全管理的需要。但是,随着科学技术的进步和在用的压力容器数量日益增多,这种规定已与当前压力容器安全监督管理不相适应,操作复杂。为方便工作的开展,建议对包括含凹坑缺陷在内的压力容器安全评定简化审批手续,压力容器使用单位只向国家质检总局批准的安全评定机构提出进行安全评定的申请,同时将需评定的压力容器基本情况书面告知使用登记机构即可。

(3)统一评价方法和要求。从两种方法的分析对比中可以看出,TSG R7001所规定的评价方法仅仅是GB/T19624所规定的免于评定部分的内容,而且在凹坑的限定条件上比GB/T19624规定得苛刻,在无量纲参数Go的判定上比GB/T19624规定得稍严。对于超过判定标准的情况,TSG R7001只提出可以进行补焊或者进行应力分析的措施,未提出进行安全评定的要求;而GB/T19624则提出了进一步进行安全评定的规定。这就可能造成对同一缺陷,按照GB/T19624要求,是可以接受的,而按照TSG R7001要求可能是不可以接受的,也可能根本就是不满足评价条件的;在无量纲参数Go判定为不可以接受的情况下,按照GB/T19624做进一步评定,该缺陷有可能评价为可接受的,而按照TSG R7001处理,如果使用单位采取补焊的方法,不但浪费一定的人力、财力,而且某些情况下还可能因补焊不当产生新的裂纹缺陷,特别是对于可焊性差的材料或是补焊部位处于高拘束度部位的情况。表面缺陷易于检测和确定缺陷性质、部位和尺寸,评定所要求的相关数据易于采集且运算简便。为便于这一简单可行的评价方法的初步运用并取得效益,避免出现因采用不同标准出现不同结论所造成的损失,建议对TSG R7001的相关规定按照GB/T19624规定进行修改,必要时将照GB/T19624规定的凹坑缺陷安全评定方法全文引用。

参考文献

[1]中华人民共和国国家质量监督检验检疫总局.T5GR7001-2004压力容器定期检验规则.北京:中国计量出版社,2004

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T19624-2004在用含缺陷压力容器安全评定.

(注:该论文发表于《西北大学学报(自然科学版)》2008年增刊)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。