关于某电站锅炉受热面结焦机理分析及防止对策

刘社社 葛升群

陕西省锅炉压力容器检验所

1 引 言

我省某热电厂4号电站锅炉,型号为WGZ220-540/9.8-13,于2003年10月正式投产使用至今,累计运行约36 000h。该锅炉为自然循环、四角对冲切圆燃烧方式的∏型锅炉,最大连续蒸发量为220t/h、汽包额定蒸汽压力10.92MPa、过热器出口额定蒸汽压力9.8MPa、额定蒸汽温度540℃、给水温度215℃、给水压力15MPa。

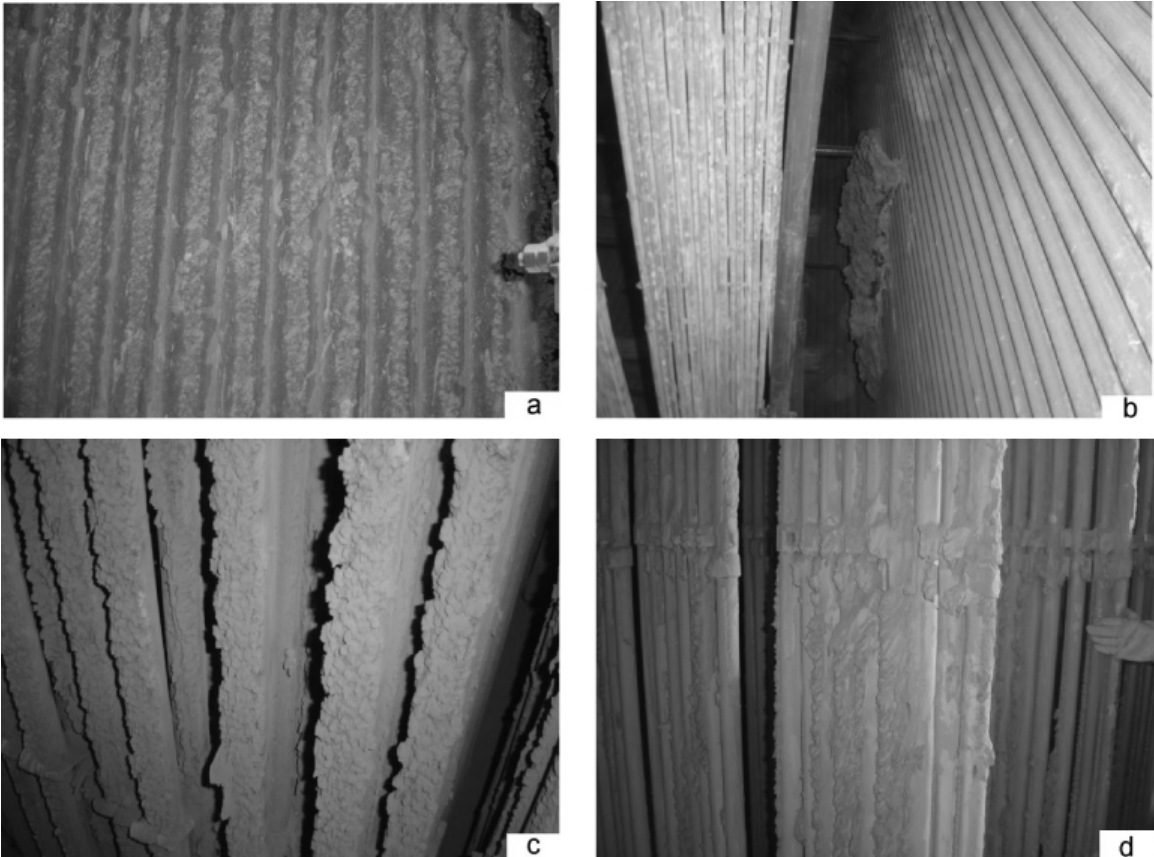

该锅炉在定期检验宏观检查时发现受热面存在不同程度的结焦,尤其是燃烧器上部水冷壁管、高温过热器及屏式过热器结焦、积灰最为严重。各受热面结焦情况,如图1所示。

(a)燃烧器附近均匀结焦;(b)燃烧器上部约3m的后墙水冷壁局部区域结焦;(c)高温过热器结焦;(d)屏式过热器结焦、积灰

图1 各受热面结焦情况

本文针对该锅炉受热面结焦情况,从结焦产生的机理、运行等多方面分析结焦产生的原因,提出防止受热面结焦的有效措施。

2 结焦机理

2.1 灰渣的组成及性质

在煤形成过程中,带入了大量元素,除碳氢化合物可燃成分外,还含有硅、铝、铁、钙、硫、镁、钠、钾、钛等所组成的各种形式的矿物质和复杂化合物。这些矿物质的主要成分是SiO2、Al2O3、Fe3O4、CaO,还含有少量的MgO、K2O、TiO2等氧化物。根据煤粉的不同,煤粉燃烧后形成的灰渣中含有不同含量的各种物质。灰渣中各种氧化物按其含量多少,大致次序如下:SiO2、Al2O3、Fe2O3、FeO、CaO等。灰渣的主要组成及性质如表1所示。可以看出,灰渣的组成物有很多种,其中Fe2O3、Fe3O4、FeO等熔点都在1600℃以下,而灰渣的主要组成物SiO2、Al2O3、CaO等氧化物的熔点都在2000℃以上,通常情况下都不会熔融而结焦。因此,结焦是在一定条件下灰渣中的氧化物形成的低熔点渣。

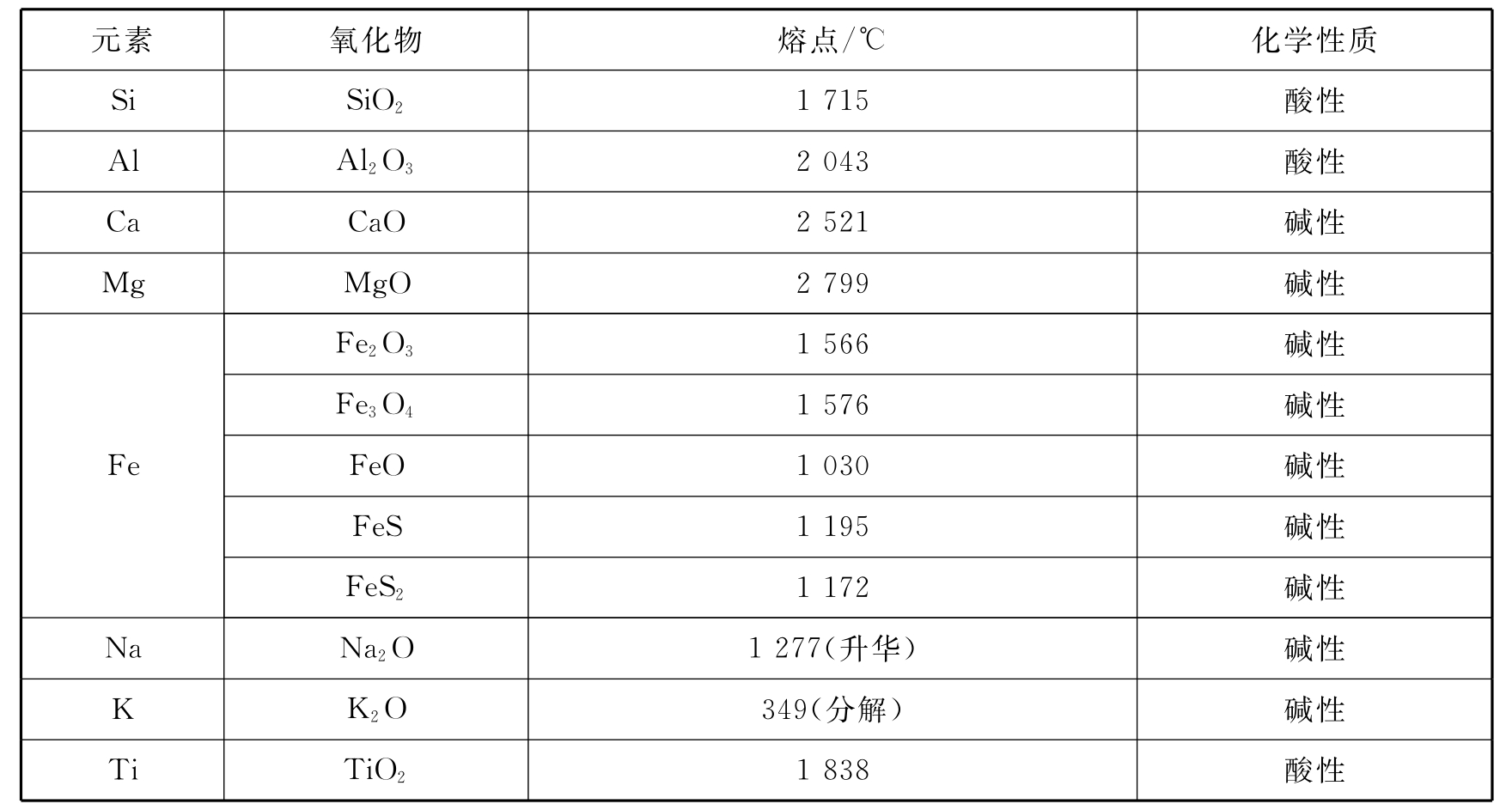

表1 灰渣的组成及性质

2.2 结焦形成过程

煤粉燃烧后形成的灰渣中含有不同熔点的各种物质。熔点低的物质容易发生软化甚至熔融,熔融的微粒在相互接触时会聚集长大以减小表面积,进而降低表面能使得表面能处于最低以保持热力学稳定状态。当这些微粒随烟气流动到受热面附近时,由于此处温度较低便会凝结成固态微粒,大部分微粒会随着烟气排出,少量微粒附着在受热面管长期聚集形成焦渣。结焦发生后,由于结焦面粗糙,灰渣与焦渣黏附力增大,同时结焦阻碍了热量向受热面传递的过程,使得炉膛温度升高,灰渣更容易黏结于受热面,进而加剧了结焦过程的发展。

3 结焦原因分析

3.1 煤质分析

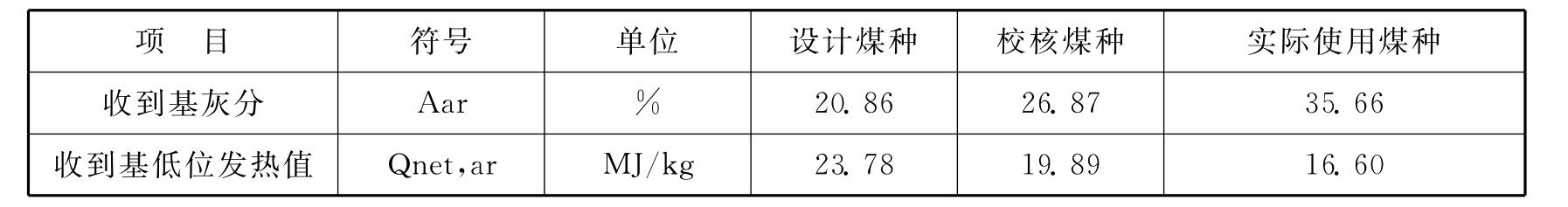

该锅炉设计的煤种为陕西黄陵煤,校核煤种采用陕西彬铜混合煤(1∶1),实际使用陕西铜川混煤,现将设计煤种、校核煤种和实际使用煤种的特性列于表2。可以看出,实际使用的煤种灰分值比设计煤种高出约71%,低位发热值约低30%。由于实际使用的煤种的灰分比设计煤种高,而发热值比设计煤种低,导致锅炉按正常情况运行达不到蒸汽品质的要求,这就意味着必须通过加大煤粉燃料的投入,才能使锅炉的热负荷满足蒸汽参数的要求,这样一方面直接导致锅炉受热面管子的积灰增加,磨损加剧。在相同的热负荷下,投入的高灰分值煤粉量比低灰分值煤粉量大,煤粉燃烧后形成的低熔点灰渣的比例增大,从而加大了低熔点灰渣在受热面结焦的几率。另一方面由于燃料消耗量的加大,有可能使得炉膛温度升高,低熔点熔融的灰渣很容易在受热面处冷凝从而形成结焦。

表2 设计煤种、校核煤种和实际使用煤种的特性

3.2 运行分析

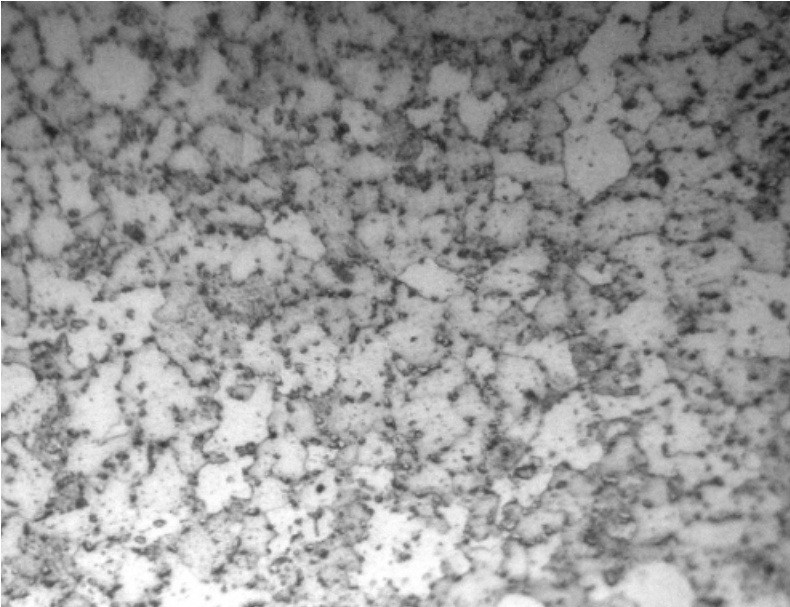

查阅锅炉的设计资料得知:锅炉100%负荷运行时,排烟温度为141.8℃、一二级减温水用量为6.29t/h。经查阅锅炉的实际运行情况发现排烟温度一般均在180℃左右,最高可达到近200℃;一二级减温水用量多数情况下大于20t/h,最多可达到29t/h。在该锅炉定期检验时对高温过热器管(材料为12Cr1MoV)迎火面进行金相分析发现组织为铁素体和碳化物,根据DL/T 773-2001《火电厂用12Cr1MoV钢球化评级标准》对该组织进行球化评级,球化级别达到4级(如图2所示)。同时对该管进行机械性能测试,抗拉强度σb=475 MPa,其抗拉强度正好处于GB5310-1995《高压锅炉用无缝钢管》所要求的该材料抗拉强度的下限(GB5310-1995规定12Cr1MoV钢管纵向抗拉强度为470MPa~640MPa)。由以上设计、运行和检验情况可以说明,该锅炉长期处于高温运行状态,尤其是燃烧器上部、屏式过热器以及高温过热器区域的温度更高,这有可能是燃烧器角度调节不妥,炉膛火焰中心抬高造成的,最终导致了这些区域的灰粒软化以至熔融,因这些受热面相对于炉膛温度较低,故熔融的灰渣在受热面处冷凝而结焦。另外,该锅炉在冬季既要供热,又要发电,而且供热压力大,故锅炉常常处于超负荷运行状态,此时炉温升高,烟气流速加快,灰粒冷却不够,因而更容易结焦。另一方面,燃烧器配风不均匀,没有及时得到调节,使得切圆长期出现偏斜,这样就会加剧受热面的局部结焦。另外燃烧器调节不当,燃烧切圆直径过大,出现火焰贴墙燃烧,此时贴墙温度高,受热面上的积灰就会熔融而结焦。

图2 高温过热器金相组织(400×)(https://www.xing528.com)

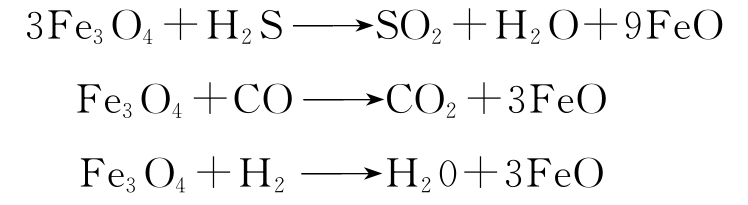

燃烧时投入的煤粉和空气的比例没有调整好,过剩空气系数比较小,空气供给不足,或者煤粉与空气混合不充分时,即使供给足够的空气量,也会造成有些局部地区空气多些,另一些局部地区空气少些,此时由于空气供给不足使得煤粉没有充分燃烧,造成能源的浪费,但更重要的是煤粉中的H2S、H2没有被氧化,同时煤粉不完全燃烧产生CO气体,此时炉膛处于还原性气氛中,灰渣中的Fe3O4便会发生如下还原反应:

FeS2会发生如下还原反应:

![]()

可以看出,Fe3O4还原产生FeO,在一定温度范围内,FeO与SiO2形成FeSiO3,其熔点较低(1 146℃),FeS2还原产生的FeS熔点低(1 195℃),且易与FeO(熔点1 030℃)形成熔点更低的共熔体,因而在常见的烟气温度下它们会熔融,加上它们的密度较大,所形成的熔融小球阻力小、惯性大,很容易穿过气流而到达温度较低的水冷壁、屏式过热器及高温过热器管壁上凝结而结焦。

根据该锅炉运行规程的要求,煤粉细度R90应为16%±2%,查阅该锅炉的运行记录发现煤粉细度基本上都大于18%,最高时达到22%。由此可知该锅炉燃烧的煤粉颗粒比运行规程要求的粗,此时煤粉燃尽需要相当长的时间,因此常常贴壁造成还原性气氛而增加了结焦的几率;另一方面,煤粉颗粒粗,着火推迟,火焰中心上移,炉膛出口温度提高,灰渣容易在炉膛出口处的屏式过热器及高温过热器上结焦。

该锅炉在运行时,由于吹灰器没有正常投入运行,加之燃烧煤种的灰分值高,使得锅炉在运行时炉膛积灰不能及时吹扫掉,受热面管上的积灰量增加,阻碍了热量向受热面的传递,结果造成炉膛温度不断升高,当温度达到灰的软化温度甚至熔化温度时,受热面上的积灰就会熔融结焦。

4 结论

(1)由于锅炉燃烧的煤种灰分高、发热值低,为了保证蒸汽的品质,必须增加煤粉消耗量,致使炉膛温度和热负荷升高,低熔点灰分很容易在受热面上结焦。

(2)燃烧器调节不妥、配风不均匀,出现炉膛火焰中心抬高、四角燃烧切圆直径增大、偏斜燃烧等情况,均会引起低熔点灰分在受热面上的结焦。

(3)煤粉与空气比例调节不当,使得过剩空气系数过小,或者煤粉与空气混合不均匀,引起煤粉不完全燃烧,炉膛或局部地区处于还原性气氛中,降低了灰的熔点,增加了灰分在受热面上结焦的几率。

(4)煤粉颗粒变粗也增加了受热面结焦的可能性。

(5)吹灰器没有正常投入运行,使得受热面积灰量增加,阻碍了热量的传递,炉膛温度升高,积灰熔融结焦。

5 防止结焦对策

(1)改善燃烧煤种,应采用设计煤种,避免使用高灰分、低发热值的煤种。

(2)锅炉运行时调整好燃烧器的角度,避免火焰中心抬高,火焰直接冲刷受热面,组织好炉内空气动力场,要求配风均匀,注意运行调整,防止切圆偏斜、切圆直径过大。

(3)调节好煤粉与空气的比例,保证合适的过剩空气系数,避免炉膛处于还原性气氛。

(4)降低煤粉细度,避免煤粉颗粒过粗。

(5)应避免锅炉经常超负荷运行。

(6)运行时如果发现炉温过高,可适当增大受热面内介质的流速以降低炉温。

(7)保证吹灰器正常投入运行,及时吹掉受热面上的积灰。

(8)加强运行人员的培训和管理工作,提高运行人员的能力和素质,在日常运行中要勤于检查,及时发现,及时除焦,以免结焦加剧。对于锅炉运行过程中出现的各种问题应能够及时调整,保证锅炉正常运行。

参考文献

[1]岑可法.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社.1994

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。