关于水冷壁管内壁腐蚀失效机理研究及防止对策

葛升群 刘社社

陕西省锅炉压力容器检验所

1 引言

我省某热电厂一台自然循环、四角对冲切圆燃烧方式的型号为WGZ220-540/9.8-13的∏型电站锅炉累计运行达30 000小时。2006年11月至2007年3月供热期间,有部分水冷壁管发生爆管事故,热电厂对发生爆管的水冷壁管进行了更换处理。2007年4月,在该锅炉定期检验期间,热电厂对锅炉炉后侧、左侧、右侧发现的腐蚀、磨损、变形的百余根水冷壁管进行了更换;陕西省锅炉压力容器检验所在定期检验时发现:高温区水冷壁割管内壁向火面存在严重的局部腐蚀现象;水冷壁下集箱及与之相连接的水冷壁管用内窥镜检查发现存在金属杂物、其他杂物和水垢;锅炉炉膛出口处的高温过热器管结焦、积灰;屏式过热器管结焦、积灰,管卡松脱等其他问题。

该锅炉自2005年以来共发生3次水冷壁管爆管事故,其中2005年3月1次,2007年2月先后爆管2次。根据热电厂运行经验及锅炉炉后侧、左侧、右侧发现的腐蚀、磨损、变形的百余根更换的水冷壁管的初步检验分析判断,水冷壁管磨损、变形属于可预见的情况,根据以往检验经验水冷壁管内壁的腐蚀情况较罕见,而此种腐蚀现象在该锅炉上较普遍。为此,本文针对水冷壁管内壁腐蚀失效情况,从几方面进行分析研究,找出腐蚀产生的原因和失效机理,提出解决对策。

2 试验方法及结果分析

取水冷壁管内部向火面局部腐蚀的管段,然后沿管子的直径方向将管段切割成向火面和背火面两瓣,分别对向火面腐蚀部位和未腐蚀部位外壁进行光谱分析和金相分析,腐蚀部位做能谱分析、扫描分析和X射线衍射分析。

向火面腐蚀部位和未腐蚀部位外壁的化学成分用型号为ARC-MET8000型便携式直读光谱仪分析,金相分析采用XH-500型便携式金相分析仪,扫描及能谱分析所用仪器型号为QUANTA 200,腐蚀区域的物相组成用D/max-3A型x射线衍射仪(Cu Ka靶)测定,采用连续扫描的方式采样,扫描角度2θ的范围为15°~75°。

2.1 V水冷壁管腐蚀的宏观形貌

水冷壁管的材料为20G,规格为φ60×5mm,取内壁有腐蚀的水冷壁管段,发现在水冷壁管向火面内壁形成局部大的腐蚀坑,其中最大的腐蚀坑长短径分别为48mm和30mm,腐蚀坑最深处厚度仅为1.7mm,除了两个大的腐蚀坑外,管内壁还均匀分布着点蚀坑。水冷壁管向火面内壁腐蚀的宏观形貌如图1所示。

图1 水冷壁管向火面内壁腐蚀的宏观形貌

2.2 水冷壁管材料化学成分

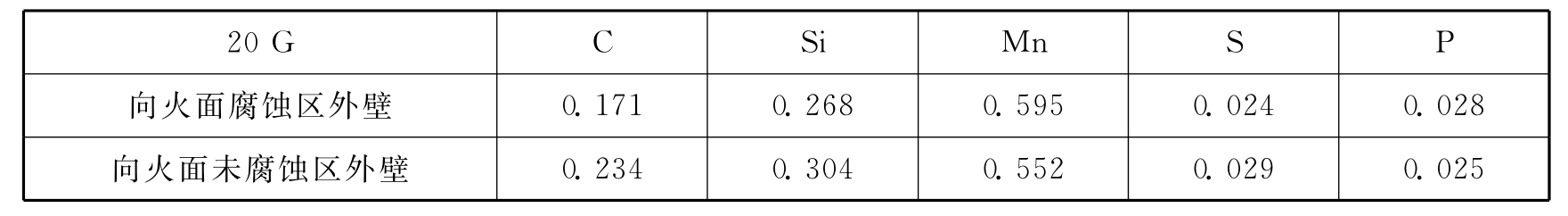

对水冷壁管向火面腐蚀部位和未腐蚀部位外壁进行光谱分析,测得化学成分如表1所示,其化学成分满足GB5310—1995的标准要求。

表1 3#炉水冷壁管材料光谱分析结果

2.3 金相分析

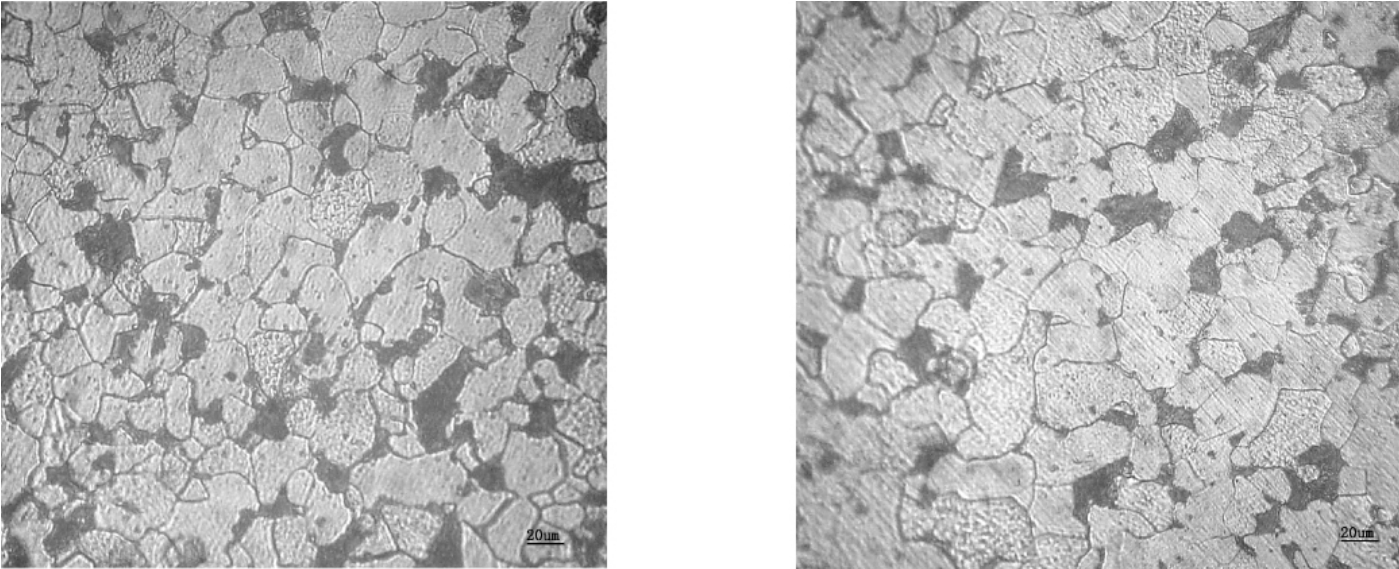

水冷壁管向火面腐蚀部位和未腐蚀部位外壁金相组织如图2所示,可以看出,两个部位的金相组织均为铁素体加珠光体,晶粒细小均匀,珠光体以聚集形态存在,清晰可见,未发现珠光体球化的迹象,显微组织正常。

2.4 能谱分析

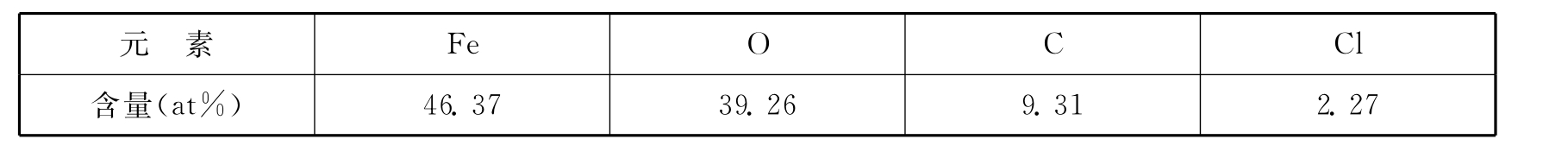

在水冷壁管内壁腐蚀部位截取小块试样进行能谱分析,表2的元素分析结果表明:主要元素是铁和氧,还含有一些碳元素和一定量的氯元素,由此可见,腐蚀产物主要是铁的氧化物,说明水冷壁管发生了氧的腐蚀。

图2 水冷壁管的金相显微组织

表2 腐蚀部位能谱分析结果

2.5 扫描分析

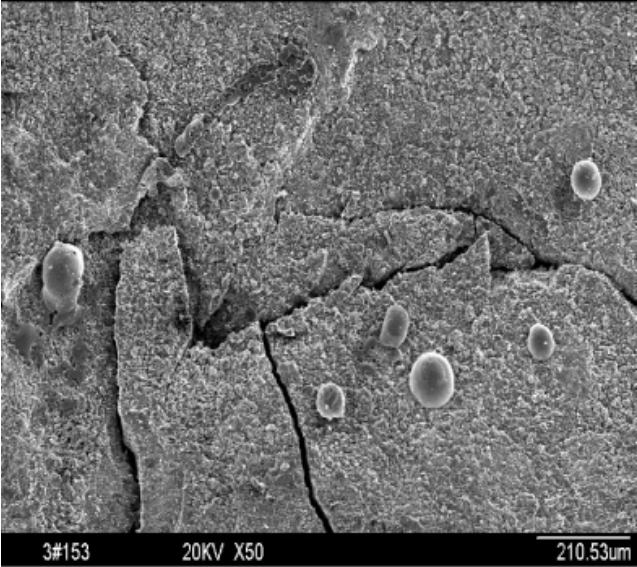

对水冷壁内壁腐蚀部位进行扫描电镜观察,结果如图3所示,可以看出,在水冷壁管腐

图3 水冷壁管腐蚀区域裂纹的微观形貌

蚀区域存在大量裂纹。裂纹的产生可能是由于水冷壁管发生氧腐蚀,而腐蚀产物的体积较大,使得水冷壁管表面发生膨胀,产生裂纹。裂纹的产生还可能是由于水冷壁管在腐蚀后期的蒸汽腐蚀和氢腐蚀中,由于氢与水冷壁管材中的碳发生反应,导致水冷壁管管材脱碳,水冷壁管的塑性性能降低,腐蚀生成的气体产物将克服晶格间的表面张力,引起裂纹的形成和扩展。

2.6 X射线衍射分析

对该管腐蚀部位进行X射线衍射分析,图4的分析结果显示,腐蚀产物除铁元素外,还存在大量的Fe3O4和少量Fe2O3。经分析认为Fe3O4的含量大约达到90.4%,Fe2O3含量也达到6.9%。由此说明水冷壁管受到了氧的腐蚀,氧主要来自于锅炉水冷壁管内侧的工质给水。

3 结果讨论

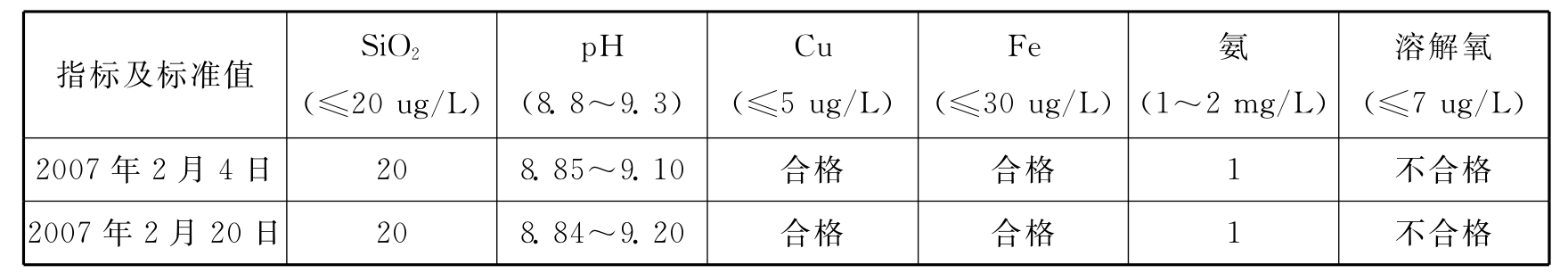

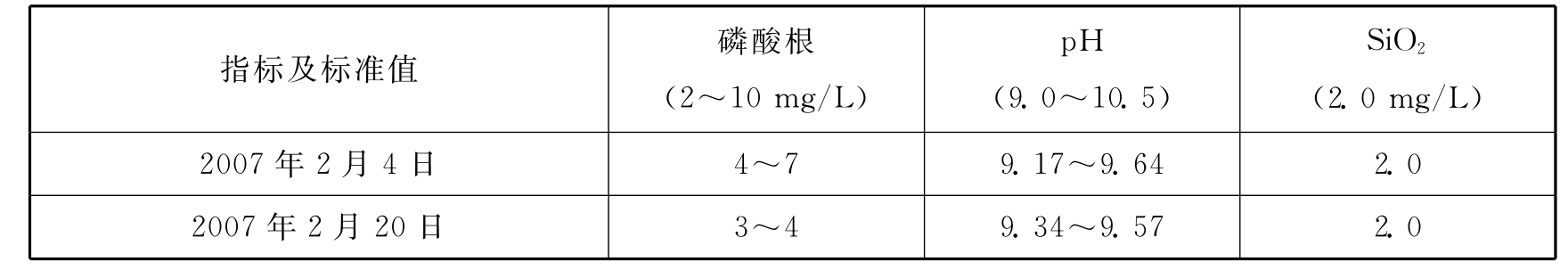

3.1 水质分析

由能谱分析和x射线衍射分析知道,水冷壁管发生了氧腐蚀,因此对锅炉的水质状况进行了调查。热电厂提供的2007年2月4日和2月20日的水质分析统计结果如表3、表4所示,可以看出,锅炉水质存在不合格项目,即给水的溶解氧含量超标,其余各项目均满足标准的要求。

图4 腐蚀部位的XRD图谱

表3 给水的水质分析统计表

(https://www.xing528.com)

(https://www.xing528.com)

表4 炉水的水质分析统计表

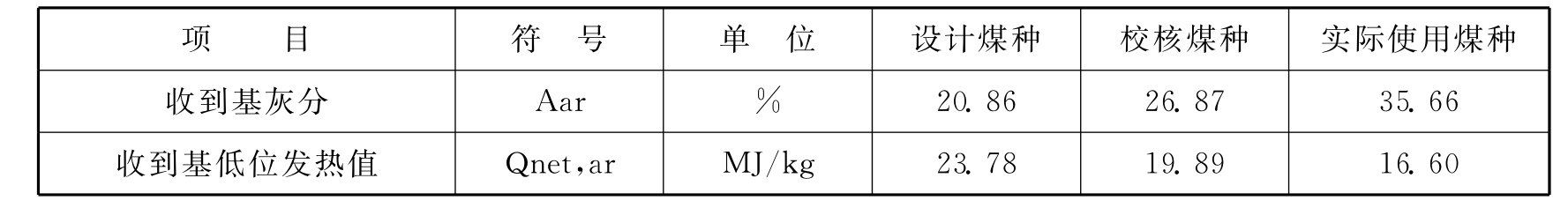

3.2 煤质分析

该锅炉设计的煤种为黄陵煤,校核煤种采用彬县与铜川混合煤(1:1),实际使用铜川混煤,现将设计煤种、校核煤种和实际使用煤种的特性列于表5。可以看出,实际使用的煤种灰分值比设计煤种高出约71%,低位发热值约低30%。

表5 设计煤种、校核煤种和实际使用煤种的特性

3.3 腐蚀发生原因及失效机理

根据过热器管卡松脱、结焦、积灰和水冷壁管由于磨损、腐蚀而大面积更换,并通过热电厂有关人员了解使用情况可知:锅炉在燃烧时炉膛局部热负荷分配不均匀。由表5可见,由于实际使用的煤种的灰分比设计煤种高,而发热值比设计煤种低,导致锅炉按正常运行达不到蒸汽品质的要求。这就意味着必须通过加大煤粉燃料的投入,才能使锅炉的热负荷满足蒸汽参数的要求,这样直接导致锅炉受热面管子的积灰增加,磨损加剧,同时由于燃料消耗量的加大,使得炉膛温度升高,低熔点的灰分在受热面特别是管卡处熔化从而容易形成结焦。冬季供暖期间,由于供热、发电负荷较大,这种情况更为严重。而形成的焦热传导率较小,使管卡处热应力增大,从而容易发生管卡松脱或变形开裂。该锅炉在运行时,还存在一种情况,燃烧器调节不妥,使炉膛的火焰中心抬高,切圆直径偏大且贴向后墙,从而加剧了上述情况的发生。

由于在冶炼和加工时材料表面存在不均匀性,水冷壁管内水垢(据热电厂有关人员反映,锅炉的排污系统运行不正常,这样水冷壁管内就会有水垢的集聚)易在该部位沉积,形成水垢的局部集结,此时,因为水中的溶解氧含量超标,导致水中的氧在水垢处聚集,加之锅炉热负荷升高,炉膛局部温升过快,直接导致水冷壁管该处温度升高,水中溶解氧浓缩,从而使水垢集结处氧浓度急剧增加,当浓度达到一定值时便发生缝隙内的电化学腐蚀:

阴极反应为

![]()

阳极反应为

![]()

而缝隙内的腐蚀产物又难以扩散出去,随着电化学腐蚀的进行和管壁温度的升高,缝隙内的介质浓度增大,pH值也相应地增大,造成缝隙内介质在组成、浓度、pH值等方面越来越和整体介质产生很大的差异,引起缝隙内金属的加速腐蚀。当OH-和Fe2+浓度增大到一定值时,便会生成Fe(OH)2:

![]()

由于阴极反应的发生,使腐蚀区的氧含量降低,这时,外界的氧就会通过扩散源源不断进入腐蚀区,Fe(OH)2会部分被氧化:

![]()

由于Fe(OH)3的酸性强于Fe(OH)2,故发生中和反应,生成大量的Fe3O4:

![]()

同时少量的Fe(OH)3脱水形成Fe2O3,生成的Fe3O4膜在热负荷和蒸汽出力周期性脉动情况下,就会逐渐发生裂纹直至破裂,此时氧就会通过裂纹或破裂处进入继续与铁发生反应,生成的产物体积膨胀迫使外层的氧化物和水垢脱落,所以钢铁可以进一步腐蚀,从而使腐蚀区域扩大,脱落的Fe3O4和水垢被水冷壁管内的循环水带走,于是在该部位形成腐蚀坑。随着腐蚀的不断进行,腐蚀坑处管壁减薄,加之循环水在该处流动不畅,尤其是加大煤粉的投入,提高锅炉的热负荷时,炉膛温度增加,直接导致水冷壁管该处温度升高,水变成蒸汽,此时金属会与高温水蒸气发生反应形成四氧化三铁,同时在反应过程中产生氢:

![]()

而氢会进入金属内部与碳发生反应生成甲烷:

![]()

![]()

这样随着反应的进行一方面造成钢铁的脱碳,使管壁的强度降低,另一方面甲烷含量增加,就会导致材料发生脆化,从水冷壁管腐蚀区域的宏观照片可以看出,该区域存在脆性剥落。

锅炉燃料的不均匀和热负荷的变动工况引起水冷壁内壁周期性的汽水混合物的蒸发—冷却,这样会引起管内壁和腐蚀产物的高周疲劳,从而造成腐蚀产物在机械脉动载荷和脉动热应力下发生腐蚀产物的开裂和不断脱落,形成腐蚀坑。

另外,从能谱分析结果得知,腐蚀区域含有一定量的氯元素,而氯元素的存在会加剧上述各腐蚀过程的进行。

3.4 防止腐蚀失效对策

应加强运行管理,加强化学监督,提高给水品质,保证锅水品质,尤其要控制溶解氧,保证锅炉连续排污和定期排污的正常运行,并根据情况进行化学清洗和冲洗等。合理配煤,避免燃料供应不均匀,避免使用高灰分、低发热值的煤种,煤粉不能过粗,避免火焰直接冲刷墙壁,过剩空气系数不宜过小,以减少结渣。认真组织好炉内空气动力场的调试工作,合理配风,运行时应调整好燃烧火焰中心位置,不能出现贴墙燃烧;应避免锅炉经常在低负荷下运行,更要避免热负荷和蒸汽出力出现周期性的变动工况。为了防止锅炉启动、停止运行时损坏水冷壁管,在锅炉点火、停炉时,应制定严格的操作规程,并按规程进行操作,保证受热面升温过程中的自由膨胀。

4 结 论

从上述试验结果及分析研究可以看出,本事故起始于氧吸附水垢的电化学腐蚀,继之由于燃料和热负荷的变动工况引起腐蚀产物的开裂和脱落,壁温升高引起蒸汽腐蚀和氢腐蚀的复合局部腐蚀破坏事故。

(1)由于锅炉燃烧的煤种灰分高、发热值低,为了保证蒸汽的参数(流量、温度和压力),必须增加煤粉消耗量,致使炉膛温度和热负荷升高,加之,燃料灰分含量高达36%,四角燃烧切圆直径增大,火焰冲刷水冷壁管,引起水冷壁管壁温度升高,发生腐蚀反应的温度驱动力增加。当然,燃料灰分高,也导致锅炉受热面发生磨损、积灰、结焦、管卡松脱和变形开裂的现象。

(2)水冷壁管内壁腐蚀产生的原因一方面是锅炉给水中的氧含量超标,另一方面是锅炉的运行存在不正常操作;水冷壁管内局部结垢,水冷壁管内溶解氧浓缩,使得在水冷壁管的局部形成缝隙产生电化学腐蚀,随着腐蚀的进行,管壁减薄,腐蚀产物被水冷壁管内汽水混合物带走,从而在该处形成腐蚀坑。随着腐蚀的不断进行,腐蚀坑处管壁减薄严重,导致水冷壁管该处温度升高,形成高温水蒸气,进而与金属发生反应产生四氧化三铁和氢,氢进入钢的内部造成钢的脱碳和脆性增加,从而形成腐蚀坑的脆性剥落。

(3)锅炉燃料不均匀和热负荷的变动工况引起水冷壁内壁汽水混合物的蒸发—冷却的周期性高周疲劳工况,造成腐蚀产物在机械脉动载荷和脉动热应力下发生腐蚀产物的开裂和不断脱落,形成腐蚀坑。

参考文献

[1]张承忠.金属的腐蚀与保护[M].北京:冶金工业出版社,1991

[2]李彦林.锅炉热交换管失效分析及预防[M].北京:中国电力出版社,2006

(注:该论文发表于《工业锅炉》2007年第6期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。