燃油和燃气锅炉的结构和设计

葛升群1 赵钦新2

(1陕西省锅炉压力容器检验所 2西安交通大学)

1 前 言

能源和环境目前已成为世界关注的焦点。在我国,能源的消费结构远远跟不上国民经济的发展和人民生活水平的提高,而能源的消费结构将从根本上影响我们所处的环境。我们国家生活和工业锅炉在20世纪80年代以前基本上燃用煤炭,平均运行效率在60%左右,能源的浪费和环境污染问题相当严重。虽然“六五”期间,对容量稍大的燃煤工业锅炉进行了大规模地改造,但其改造的范围是很窄的,大多数的生活锅炉并没有得到根本的改进,致使我们国家环境污染问题日趋严峻,很多城市和地区变成了酸雨区。因此现在到了从根本上改变我们国家能源消费结构的时候了。虽然我们国家以煤为主要能源的情况在20年内不会改变,但我们可以通过渐进的方式逐步改变,首先大型燃煤机组的发展和改造应和先进发达国家的水平保持一致,提高效率和运行水平,降低SO2、NO2和CO2的排放量。目前我们国家所面临的最大难题是改造现有的工业和生活锅炉,为此我们应该大力发展节能产品和节能技术以改造耗能和环境污染大户——工业锅炉。适当进口石油,放宽城市小型工业锅炉和生活锅炉燃用油品的限制,并开发燃用油、天然气和城市煤气的燃油和燃气锅炉,以取代那些耗能高、分布广、污染严重的生活锅炉和部分工业锅炉。由于以前的能源的消费结构使得我们在燃煤技术的研究上下了较大功夫,而忽略了对燃用油、天然气和城市煤气的燃油和燃气锅炉的研究和开发,使得我们在燃油和燃气锅炉的研究和设计制造方面存在很多盲目性。作者根据近几年对燃油和燃气锅炉基础理论方面的研究以及和多个锅炉制造厂家合作设计的实践就燃油和燃气锅炉结构和设计的相关的几个问题谈几点看法,希望对从事燃油和燃气锅炉设计的同行能有所启发。

2 燃油和燃气锅炉的总体要求

中小型燃油和燃气锅炉总的来说是向减小体积和重量、提高效率、提高组装化程度和自动化程度的方向发展。特别是近几年采用一些新型燃烧技术和强化传热技术,燃油和燃气锅炉的体积比以前大为减小,热效率已高达87%~91%。随着工业的发展,人们对燃油和燃气锅炉的总体要求将更加严格。这种要求主要是解决经济性、安全性、可使用性的矛盾,具体表现在以下几个方面:

(1)锅炉的高效率。燃油和燃气锅炉的高效率意味着可以节约日益紧张和昂贵的能源,即使在负荷变动的情况下也能维持高效率。就燃烧效率来讲,中小型燃油和燃气锅炉的燃烧效率和大型炉相差不大,其锅炉热效率的差别主要在排烟温度上,一台额定工作压力P=1.25MPa的燃油或燃气蒸汽锅炉,其饱和温度为194℃,为不使受热面积大和维持一定的温压,烟气的最低温度至少应比饱和温度高50℃,亦即如果没有其他尾部受热面的话,该炉的合理排烟温度应为250℃左右。要继续提高效率则必须增加尾部受热面。

(2)结构简单,采用简单结构成的受热面,减少同种材料的不同使用规格。

(3)使用简易配套的辅机。给水泵、重油泵、重油加热器(电气-蒸汽两用)、鼓风机和其他一些辅机要和锅炉本体一起装配,且要保证运输的可靠性,特别是快装锅炉,应尽可能地避免采用引风机。

(4)自动化程度高并配有多级保护系统。燃油和燃气锅炉不仅要保证高效率,还要使其操作简单、可靠,不仅要配有完善的全自动燃烧控制装置,更要配有多级安全保护系统,应具有锅炉缺水、超压、超温、熄火保护、点火程序控制及声、光、电报警。

3 燃油和燃气锅炉结构

3.1 小型立式锅炉(CVB)

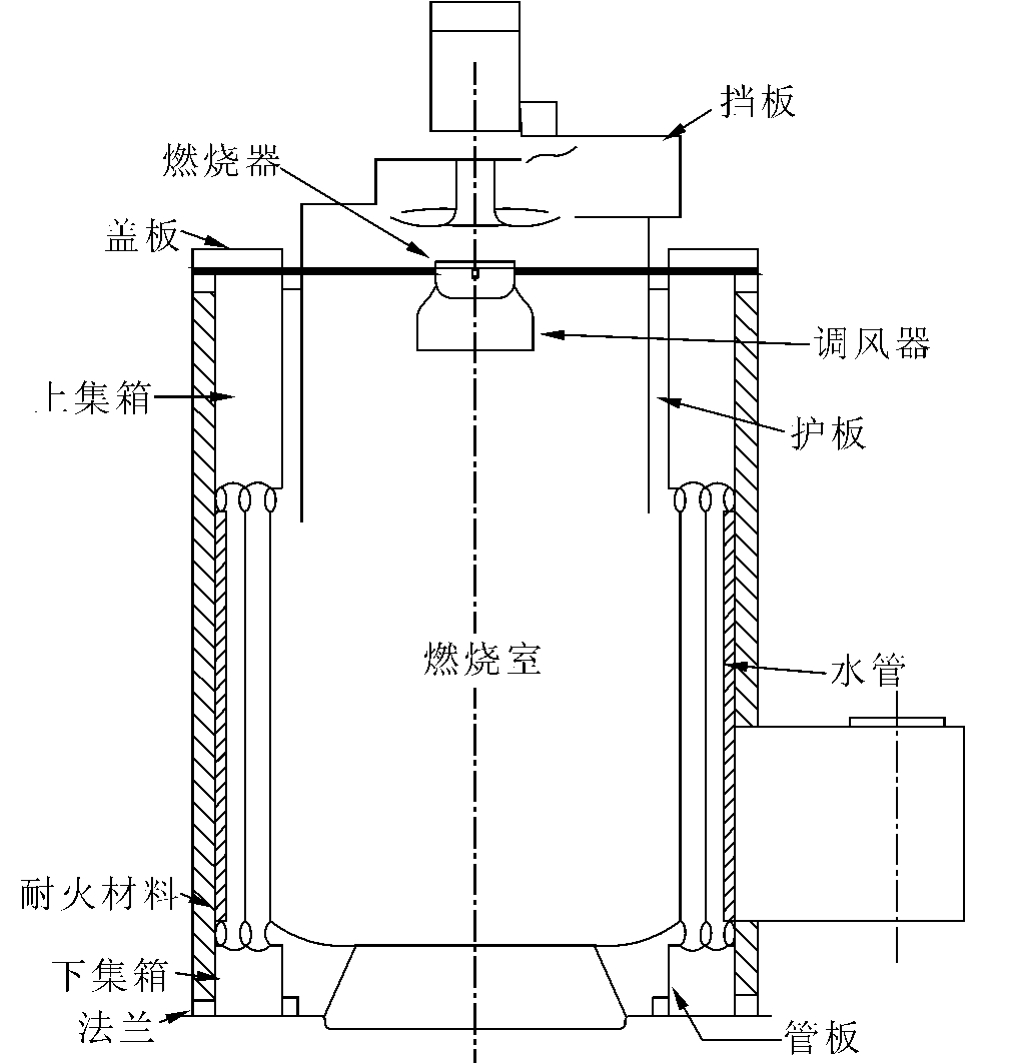

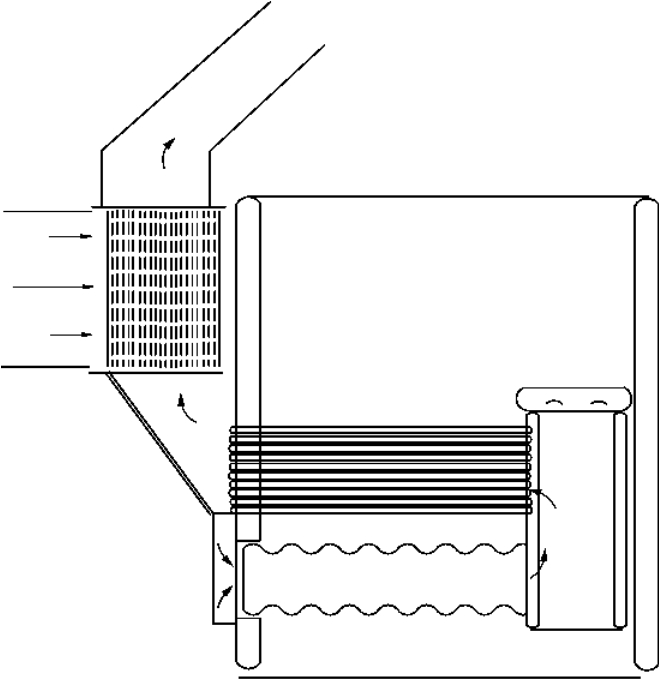

现代中小型锅炉趋向于快装化、轻型化、自动化。无论是水管还是锅壳式燃油和燃气锅炉,其结构形式一般可分为立式和卧式。立式锅炉由于结构简单、安装操作方便,占地面积小,作为小型燃油和燃气锅炉应用极广,新型的立式锅炉效率可达78%~87%,一般为蒸汽锅炉,其蒸发量为(0.2~2)t/h。比较常见的为荏原制作所和德国黑西尔公司技术合作的立式水管蒸汽锅炉,这种产品目前仍在广泛生产,图1为其简图。另一种小型立式燃油和燃气锅炉为美国富尔顿公司生产的两回程无管锅炉,这种锅炉较有特色,主要依靠炉膛的高温辐射换热和强烈旋转气流的对流换热来加热工质。当然,还有一些类型的小型立式锅炉无论在结构和节能方面都缺少竞争力而难以推广,还有几种小型立式锅炉由于一些制造技术要求较高,不符合我国国情不在此论及。

3.2 卧式锅炉(HB)

一般当锅炉蒸发量小于1t/h时,可采用卧式锅壳式锅炉,而当锅炉蒸发量大于10t/h时,可采用卧式或层叠布置的水管式锅炉。让我们先来看一下卧式锅壳式锅炉的结构。

3.2.1 卧式锅壳式锅炉(HSB)

采用卧式锅壳式锅炉较易采用微正压燃烧,密封总是比较容易解决,而且火筒的形状比较符合燃油、气燃烧器火焰形状,炉膛和对流受热面布置起来比较容易,可采用多回程,可以布置适当的尾部受热面以降低排烟温度。

图1 小型立式水管蒸汽锅炉

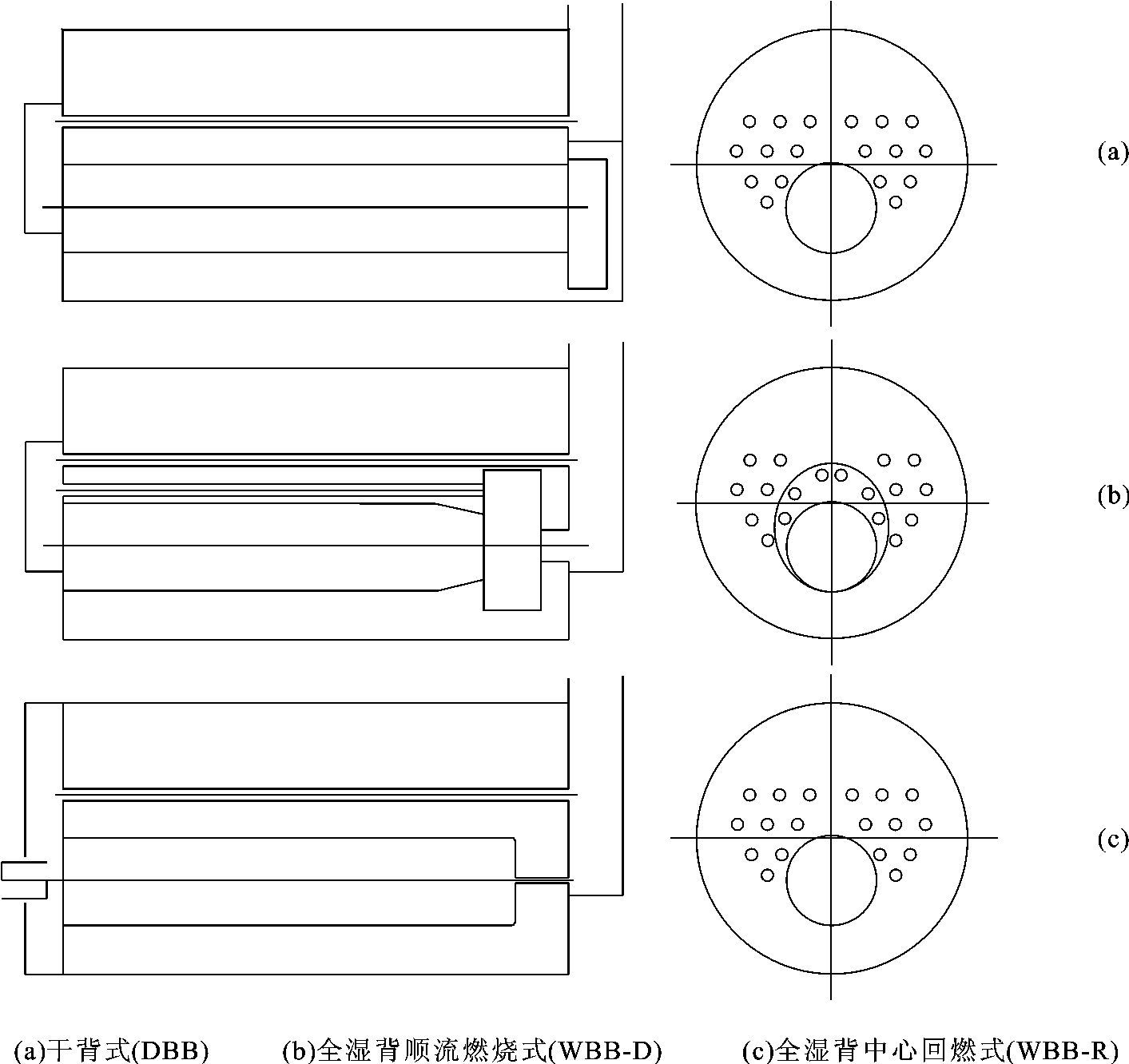

卧式锅壳式锅炉总体上可分为干背和湿背式结构,如图2所示。图2(a)为干背式锅炉(DBB)简图,由燃烧器喷出燃料点燃后生成的燃烧产物到达炉胆的另一端后,经耐火砖隔成的烟室折转进入烟管,多为二三回程结构。干背式锅炉结构制造工艺简单,省制造工时,因此采用这一结构的厂家很多。但经过几年的运行暴露出来的问题很多,干背式结构锅炉的燃烧器喷出燃料点燃后生成的燃烧产物和面积有限的炉胆换热,炉胆出口的高温烟气直接和后烟箱盖接触和冲刷,后烟箱盖多为耐火砖制成,容易损坏,不得不经常停炉修理,缩短了锅炉的正常运行周期,锅炉容量越大,这一情况越严重。随着锅炉容量的减小,炉胆的相对面积增加,炉胆出口温烟大为降低,可明显改善烟气对后烟箱盖的冲刷和破坏程度,所以作者经计算认为,2t/h以下的锅炉可以采用干背式结构,而这一结构显然不适合容量更大的锅炉。

图2(b)是全湿背式顺燃烧式结构(WBB-D)。这种湿背式结构被较多地用于燃油和燃气锅炉,主要是因为该锅炉的湿背式结构避免了干背式结构后烟箱盖受高温烟气直接冲刷容易损坏,不得不经常停炉修理的缺点,从而延长了锅炉的正常运行周期,大大降低了维护费用。另外经过炉胆和第一回程烟管的换热,至前烟箱时烟温已较低,使得前烟箱门的制造简单。但这一结构的回燃室制造起来比较复杂,装配起来也比较困难,要增加很多的辅助零件,其制造成本包括一些模具的初投资较高。还有焊缝的数量较多,焊接工作量大,不太符合结构简单的总体要求。这种锅炉在保证熟练制造工艺的前提下,无论是燃烧过程还是结构本身以及运行都具有很高的可靠性,这也是人们喜欢采用这种结构的一个主要理由。

图2 卧式锅壳式锅炉的3种常用结构

图2(c)是全湿背式中心回燃(WBB-R)结构。这种悬浮式全湿背炉胆是英国换热器公司的一项技术革新,后来日本的川崎重工的KS型锅炉和平川铁工所的MP—800,东京煤气公司的MP—2000,还有意大利NVA型热水锅炉也都相继采用了这种结构。这种类型的锅炉若为蒸汽型一般采用轴对称,当为热水锅炉时则往往采用中心对称,该结构有如下几个特点:

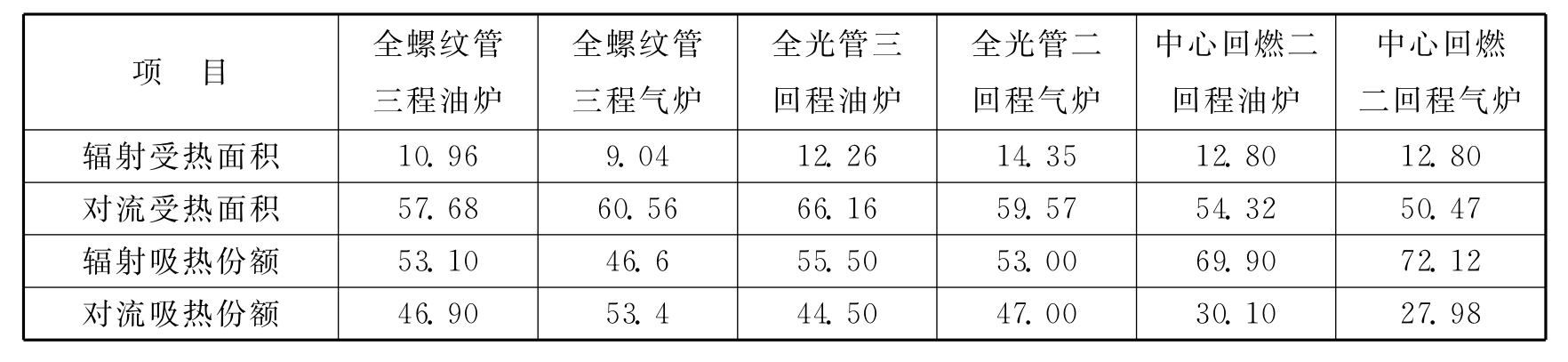

(1)受热面积的优化利用。根据炉膛辐射换热量和温度的4次方成正比的原理,该炉炉胆空间大,有效辐射受热面大,炉膛辐射吸热量占总吸热量的比例大。表1列出了几家锅炉厂4t/h的燃油和燃气锅炉的炉胆辐射吸热量和对流吸热量份额的比较,可以发现这种锅炉的受热面的有效利用比较好。

表1 4t/h二三回程燃油和燃气锅炉辐射吸热量和对流吸热量份额的比较

(2)炉内气流组织均匀。由于高速火焰对回流的卷吸作用,炉内的温度场极为均匀,且降低了火焰的温度,可有效地抑制NOX的生成,是一种利于保护环境(friendly-enviroment)燃烧方式,同时由于回流的紊流作用,增加了气流和壁面的对流换热,特别当在火焰中心附近设置波纹炉胆时,对流换热更加强烈。

(3)烟管管束为单回程,有效地降低了本体的烟风阻力,可显著降低鼓风机的运行电耗,且该锅炉不需要引风机。

(4)散热损失少,可获得比其他结构更高的热效率。和干背式比,没有后烟箱盖的散热,和其他湿背式锅炉相比,因为本体的流程小,其前烟箱盖可采用夹层风冷的两层结构,燃烧用的空气从耐火层外侧进入,一方面起冷却作用,降低烟箱盖的表面温度,另一方面被预热的空气强化燃烧。根据锅炉设计原理,燃油和燃气锅炉总的热损失为:

![]()

式中:q2为排烟热损失;q3为化学不完全燃烧热损失;q4为机械不完全燃烧热损失;q5为散热损失;q6为灰渣物理热损失。

对燃油和燃气锅炉q4,q6=0.0,q3在燃烧工况正常的情况下基本上为定值,q2在没有锅炉尾部受热面的情况下,对特定的锅炉参数也基本上是个定值,因此要提高锅炉的效率只有减少q5的大小。这项散热损失的大小对锅炉热效率的影响不能低估,应重视锅炉的保温隔热机构,尽量减少q5。目前国外的一些小型燃油和燃气锅炉,额定工况下的散热损失已能达到1%以下,而要把一般的燃油和燃气锅炉在不增设尾部受热面的情况下,提高到90%以上,降低q5已成一项关键措施。

(5)结构简单,符合锅炉制造厂制造工艺的要求,也符合用户对运行和维修的要求。

(6)全湿背式中心回燃结构也存在一些缺点:由于锅炉容量太小时,炉胆受热面积的相对增加量比较大,辐射吸热量很大,低温回流的卷吸作用将影响燃烧的稳定。故这种结构不易在容量太小的锅炉上采用。另外这种结构对前烟室的要求较高。国外这种锅炉前烟室的耐火层都是异形浇注,密封和固定都比较好,特别是这种锅炉的中心对称的热水锅炉,加上异形浇注的耐火层,结构紧凑,使这一结构更具有特别的魅力。

当然以上所谈到的三种炉型都有一些各自的变种,如干背式可采用不同的二三回程;湿背顺流燃烧式炉胆可以偏置,也可以轴对称布置;全湿背式中心回燃结构的炉胆不仅可以轴对称布置,也可以中心对称布置,有时还可以偏置,虽然这种偏置式的布置在水循环方面有一些好处,但偏置时对燃烧气流的流动有一定的影响。在这里提请设计者注意,除非采用具有大动量的燃烧器喷出气流,否则宜少用这种结构。

3.2.2 中小型卧式水管锅炉(HSB)

中小型水管燃油、燃气锅炉在第一次世界大战后就获得广泛的应用,在中小型的范围内,水管锅炉比锅壳式锅炉在如下几个方面具有明显的优势:

(1)能适应锅炉参数(工质温度和压力)提高的要求。从工业生产的角度讲,更高的蒸汽温度和压力可降低工业生产机械的重量和尺寸,提高生产效率。而以炉胆和锅壳为主要受压元件的锅壳式锅炉受热面的布置和锅炉的运行缺乏灵活性。

(2)各种受热面的布置比较灵活。不仅能较方便地设置尾部的空气预热器和省煤器,还可以根据工业生产的需要设置过热器。

(3)有更高的安全裕度。水管锅炉的汽包不承受直接的辐射和火焰冲击,安全性较高,另外其承受直接辐射和火焰冲击的受热面管件如果发生爆管事故也比锅壳式锅炉炉胆发生破裂的危害程度小。

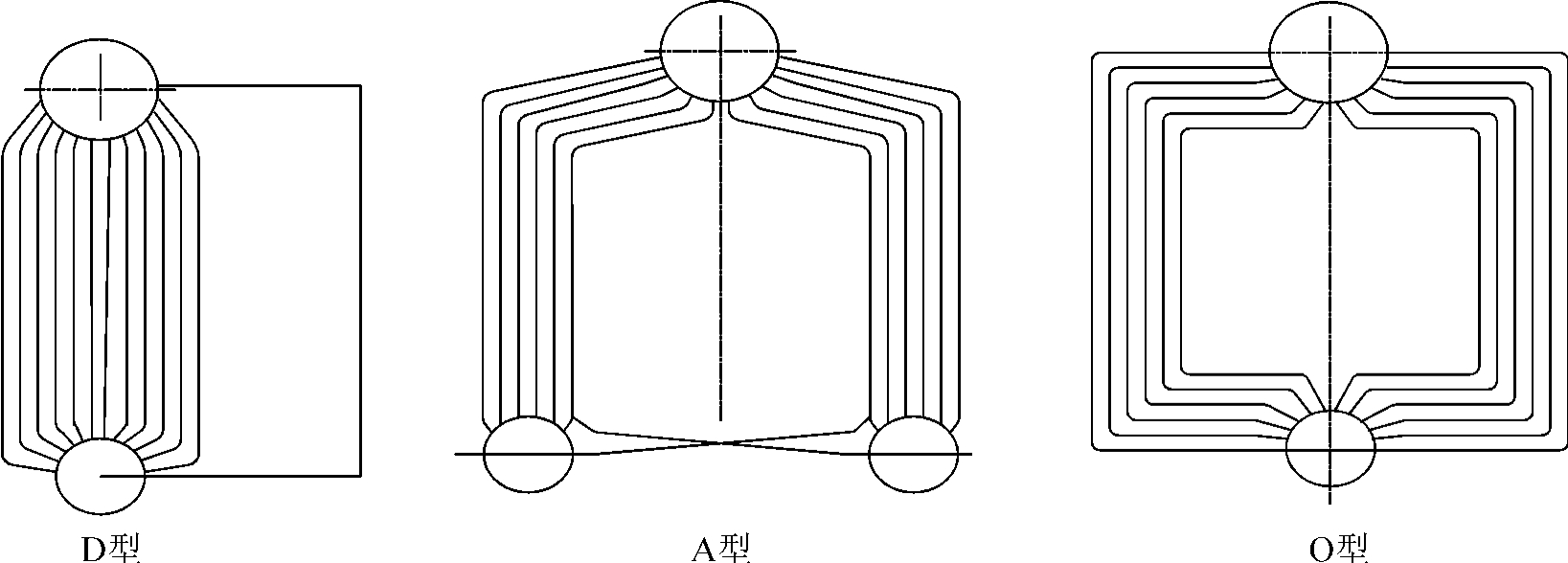

考虑到紧凑和运输的方便,中小型水管锅炉以卧式居多,比较常见的有D型、A型和O型,如图3所示,其共同特点是燃烧器水平安装,操作和检修比较方便;宽、高尺寸较小,受热面的布置沿长度方向有很大的裕度,利于快装可组装生产。但是随着自动控制技术的发展,锅壳式锅炉的运行控制水平日渐提高,安全性增强,锅壳式锅炉也正在向稍大的容量发展,而且有的锅壳式锅炉上也开始布置过热器,再加上烟管的强化传热技术的发展,一般来说容量在10t/h以下,和锅壳式锅炉相比,水管锅炉无明显的优势。

图3 卧式水管锅炉的主要形式

4 燃油和燃气锅炉的设计

4.1 小型立式锅炉的设计

小型立式锅炉的设计比较简单,只要适当地布置足够的受热面,就可以满足一定出力的要求。这种锅炉的设计不需要更多的理论,而需要更多的经验和实践。锅炉制造厂的工程师们在长期的设计实践中总结出了一系列的受热面布置的经验,这些经验完全可以满足生产的需要,如由锅炉管束或烟管管束构成的对流受热面和由炉胆或水冷壁构成的辐射受热面的单位面积上的蒸发率有一个大致的范围,国际公认的ASME锅炉及压力容器规范第一卷《动力锅炉建造规程》中就曾给出过各种锅炉单位面积上的蒸发率大致为(58~75)kg/(h·m2),一般在60kg/(h·m2)左右;单纯考虑辐射受热面的蒸发率大约为(170~220)kg/(h·m2),一般为175kg/(h·m2)左右;而单纯考虑烟管对流受热面的蒸发率大约为40kg/(h·m2)。因为这种数值为经验值,和很多因素有关,有一定的实践经验的人设计起来比较得心应手。当然也可以按照有关技术书籍和资料提供的方法进行计算,对设计的结果有时也十分满意。

4.2 卧式锅壳式锅炉的设计

4.2.1 卧式燃油和燃气锅壳式锅炉设计的特殊性

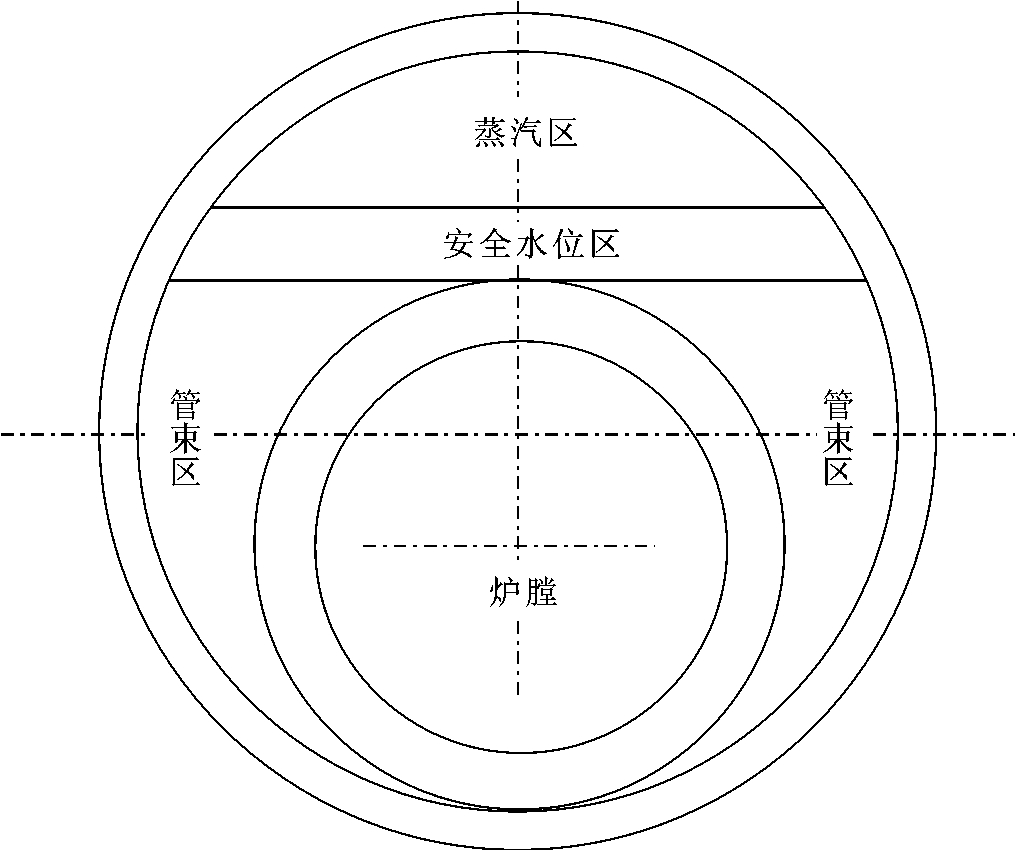

(1)卧式锅壳式锅炉的设计一般要进行热力和烟风阻力计算,而且在受热面布置的时候往往要和锅炉的强度计算同步进行。和水管锅炉的设计计算不同,卧式锅壳式锅炉的结构设计、受热面布置和锅炉的强度计算(包括安全设计)紧密相关,作为一个设计者,只能在强度许可的范围内布置受热面。限于篇幅,关于卧式锅壳式锅炉的强度计算,作者将在其他的文章中另论,但为了说明这一观点,作者在此给出图4所示的某锅炉的管板以及烟管的布置图,可以看到,受热面的布置受到强度和安全设计的影响。

图4 锅壳式锅炉管板方位布置图

(2)和一些稍大容量的水管锅炉的设计不同,卧式燃油和燃气锅壳式锅炉设计时必须将燃烧器的选择和布置受热面的热力计算以及烟风阻力计算结合起来。它们之间相互影响,互相制约,下面的讨论将充分证明这一点。

4.2.2 炉胆的设计

4.2.2.1 炉胆结构尺寸的确定

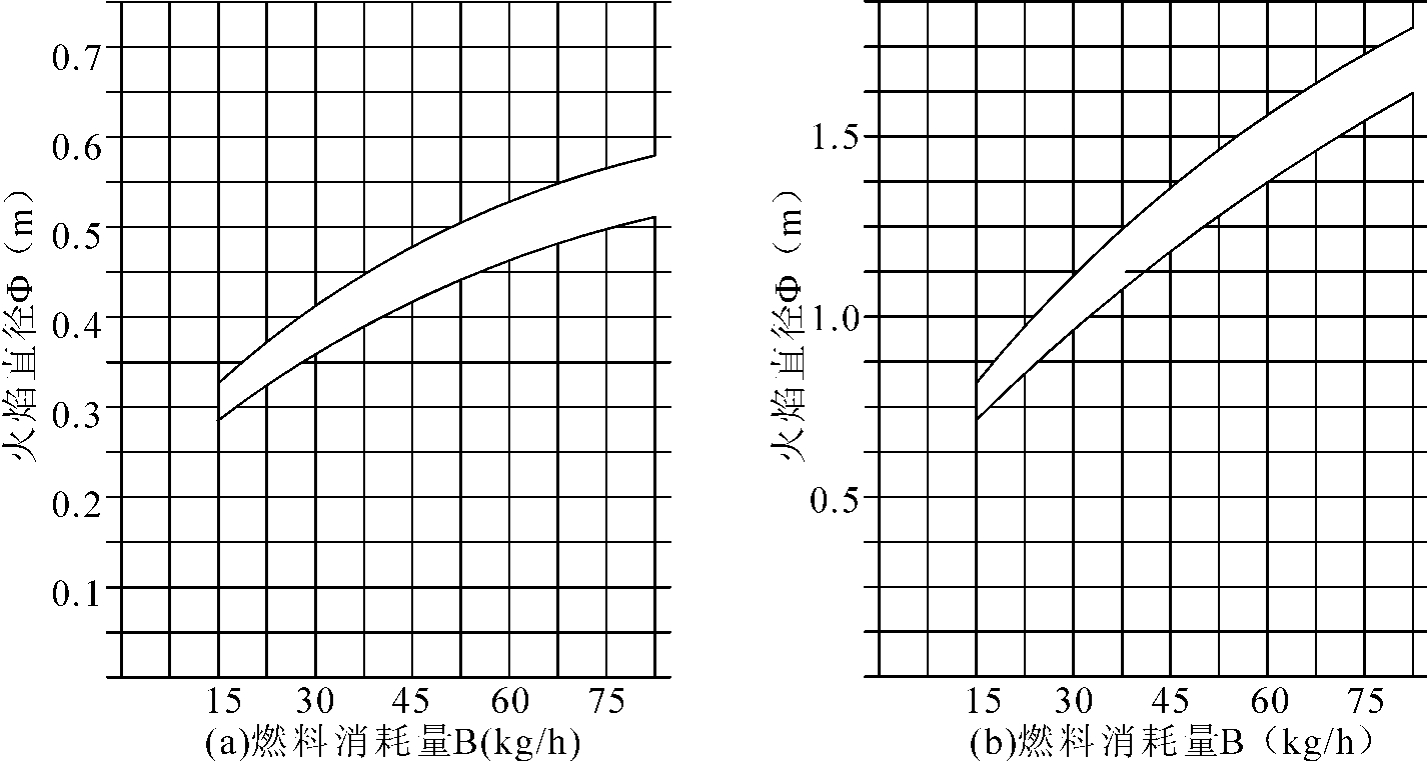

炉胆结构尺寸的确定是炉胆热力计算的基础,炉胆结构尺寸主要的是炉胆的直径df和炉胆的长度lf,原则上讲,炉胆的df和lf是由锅炉所配用的燃烧器的火焰的形状特性决定的,即:火焰的直径决定了炉胆的直径df,而火焰的长度决定了炉胆的长度lf。因此,理论上讲,df和lf的确定有着坚实的依据。燃油和燃气锅炉的设计必须首先选择燃烧器,燃烧器确定以后,炉胆的直径和长度就基本上是一个定值。当然实际设计时,在这一基值上可以稍加变动,以使我们的设计兼顾热力计算所要达到的目标。另一方面,设计者如果选择了某种燃烧器,应该向燃烧器生产厂家或代理商索要该燃烧器火焰的直径及长度与燃料消耗量或所需的燃烧器的功率的关系曲线。为了说明这一过程,本文选择ltalyF·B.R(Bruciaton-Gruppi Termici)公司的燃烧器为例来确定0.5t/h燃油WBB-R型锅炉炉胆的尺寸。图5是F·B·R公司在西安的代理商提供的燃烧器火焰直径和火焰长度与燃料消耗量的关系曲线。如果该燃油炉燃用轻油,经过计算0.5t/h油炉的燃料消耗量B=33kg/h,对一般设计的锅炉,在图5(a)(b)上可以查出df=(0.375~0.425)m,lf=(1.1~1.2)m,然后设计者只能在这一数值范围的基础上作适当的增减,以满足设计的要求。对WBB-R型的锅炉炉胆,还要在df的基础上增加0.2m左右,这样回流就不会过分干扰主流。

图5 炉胆直径和长度的确定

4.2.2.2 炉胆的热力计算

卧式燃油和燃气锅壳式锅炉的热力计算主要是要把握好炉胆的计算,即对流受热面以前的燃烧过程和放热的计算。这是因为,诸如锅炉的形式,燃烧器的类型,燃料类型都是影响炉胆热力计算的重量因素。

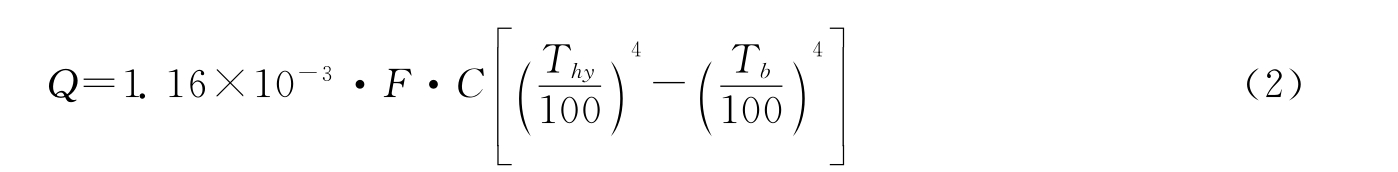

炉胆的热力计算一直很模糊(参考书中很少论及而实际中又在经常使用),但其计算的基础仍然是基本的火焰辐射和烟气辐射传热的方程式,即

式中:Q为辐射换热量,kW;F为受热面积,m2;Thy为火焰的平均绝对温度,K;Tb为受热面的绝对温度,K;C为辐射换热系数,kW/m2。

C值根据辐射层厚度和火焰的充满程度来确定,用公式(2)计算火焰辐射时,C=4.0;计算烟气辐射时C=3.2。一般对小容量的工业燃油、燃气锅炉的炉胆取C=2.5~3.8。任何的辐射换热过程都可以用公式(2)来描述,然后根据不同的具体应用条件进行修正。根据我国锅炉设计者的使用惯例,可对上面的公式稍进行修正即得到可实际应用的公式,即

![]()

式中:Bj为计算燃料量,kg/s。(https://www.xing528.com)

不过此时的Q、C的单位将要发生改变,这一炉胆的换热方程甚至可以用到燃油燃气的水管锅炉,当然(3)式也适应小型立式锅炉的设计计算。

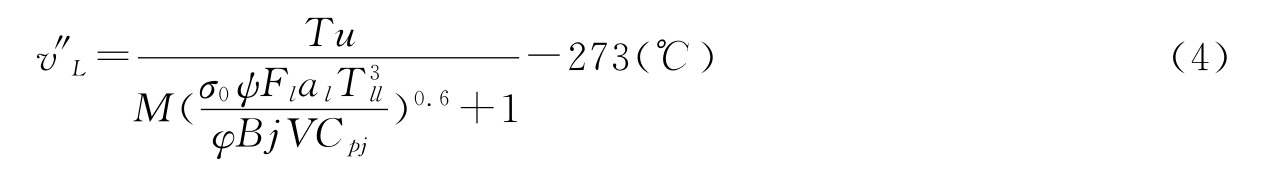

很多设计单位多采用前苏联1973年出版的《锅炉机组热力计算标准方法》提供的设计公式来计算油炉的炉膛出口温度,即:

式中:Vl为炉膛出口烟温,℃;Tll为炉膛理论燃烧温度,K;M为与炉内火焰温度沿高度分布特性有关的参数;σ0为绝对黑体的辐射系数,其值为5.67×10-11kw/(m2·k4);ψ为热有效系数,即炉壁吸收热量占火焰辐射到炉壁上的热量;Fl为炉壁面积,m2;al为炉膛黑度,是表征火焰与炉壁之间辐射换热关系的系数;φ为考虑炉墙散热损失的保温系数;Bj为计算燃料量,kg/s;VCpj为在理论燃烧温度下的热容量,KJ/kg·℃。

因为已经有很多同行对公式(4)中的每个参数都找到了能够和燃油燃气锅炉相对应的关系,而且已经用于WNS燃油燃气锅炉的设计上,获得了和实际测试比较相近的结果。应该说明的是公式(4)的推导最初也是根据公式(2)(3)的火焰和炉壁的辐射换热方程并和(5)式的炉膛热平衡方程式联立后推导出来的。不仅如此,燃油燃气锅炉炉胆出口温度的确定也是把(2)和(5)式联立后得到的。

![]()

另外用(4)式来计算燃油燃气锅炉炉胆出口温度所涉及的一些参数的选择并没有确切的物理意义,如M值的选取,对应于(4)式的原意:

![]()

式中:Hmax为头焰温度最高处的高度,m;HL为炉膛高度,m;A、B为与燃烧方式和燃料种类有关的系数。

在锅炉热力计算中,火焰中心的影响是用沿炉膛高度温度最大值的相对位置来考虑的,即用Xmax来表示。

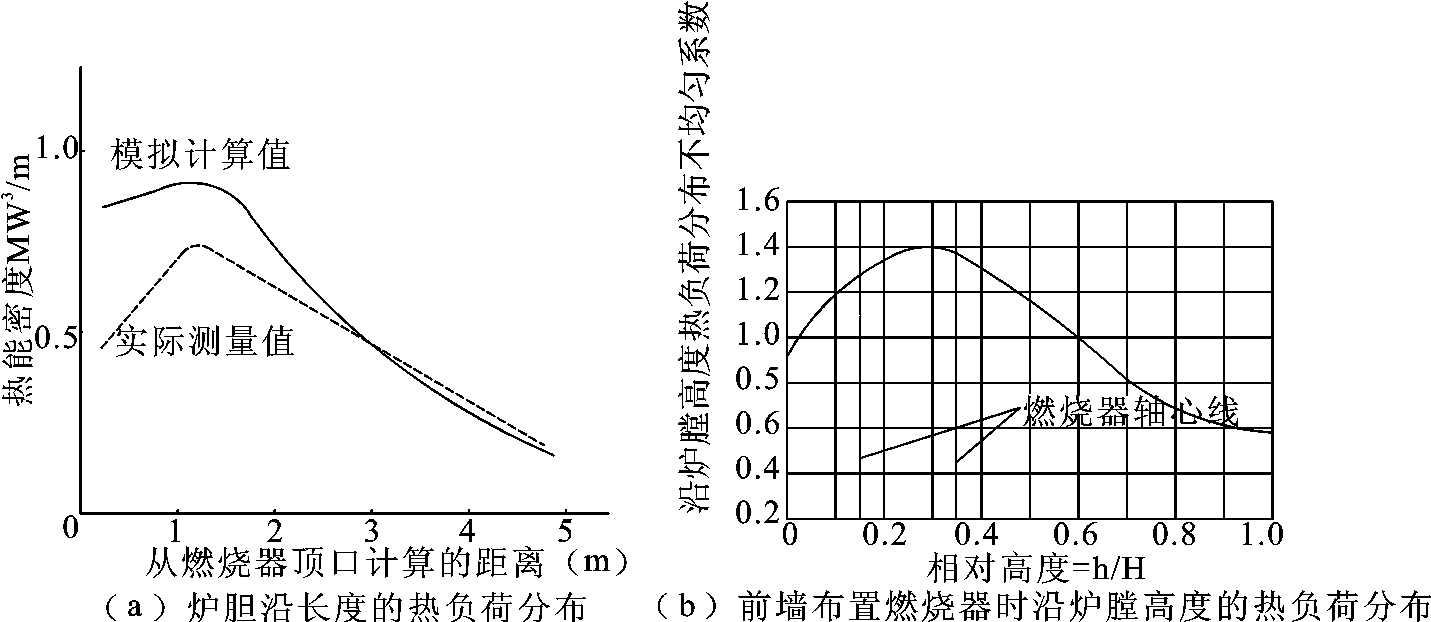

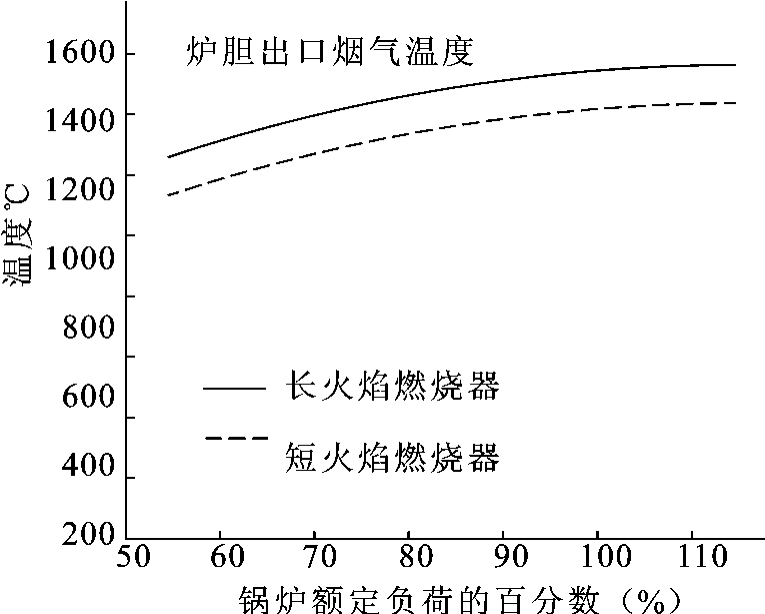

将M值用于燃油燃气锅炉的设计需要认真研究,因为M对炉胆出口温度的影响很大。作者认为,A和B的数据可采用前墙布置燃烧器的大型燃油燃气锅炉选用的数值,因为A 和B是和燃烧方式、燃料种类有关的系数,而和燃烧器的布置无关。因此要求得M值,关键是要确定Xmax值,有两种方法可供选择,即:Xmax值取火焰长度和炉胆长度之比,或者取火焰最高温度点离燃烧器喷口的距离和炉胆长度之比。作者认为,在这两个比值中,后者更为合理。因为Xmax值的引入主要是考虑火焰最高温度点的位置对炉膛辐射换热以及对炉胆出口温度的影响的重要性。图6(a)给出了D.M.Lucas和A.A.Lockett博士对锅壳式锅炉炉胆内温度和热负荷分布所作的数值模拟计算和实际测量的结果,实际测量的结果是由N.Fricker和H.L.Wu在一个直径为0.9m长度为5m的炉胆上得到的,可见沿炉胆长度的热负荷的分布是不均匀的。而且在当用长火焰和短火焰(变化火焰温度的最高点)的燃烧器分别测量时,长火焰燃烧器得到的炉胆出口温度比短火焰燃烧器约高100℃左右,这一结果示于图7。图6(b)所给出的是大型燃油燃气锅炉沿炉膛高度的局部热负荷和平均热负荷的比值,比较图6(a)和图6(b)的热负荷的分布曲线,可以看到两者的热负荷沿炉胆(膛)长(高)度的分布具有很大的相似性。这样在采用公式(4)设计锅壳式燃油气锅炉时,M值的选用可采用公式(7):

![]()

式中:Lmax为火焰最高温度点离燃烧器的距离;If为炉胆的长度。

图6 燃油燃气锅炉炉膛内沿长度或高度方向的热负荷分布

比较公式(2)(3)和(4)可能看出,公式(2)(3)采用的是传热学里火焰和炉壁传热的基本方程式,有着坚实的理论基础,而且计算所需要的参数少而易于得到,也不存在某些概念理解的偏差,具有很强的工程实用性。公式(4)则不然,首先公式(4)的获得是对基本公式简化的结果,在简化时考虑的是大型锅炉的一些具体因素,这些因素都是一些经验性的表述,因此也不可能恰好适应中小型燃油燃气锅炉;其次公式(4)中牵扯的要领和所需要的参数很多,其中某些参数的选择并没有确切的物理意义。作者曾用公式(2)(3)设计过几个品种的燃油、燃气锅炉,产品试制后的实际测试表明,公式计算和实际吻合。因此,对于燃油燃气的锅壳式锅炉建议按(2)(3)式进行设计计算。

4.2.3 对流受热面

卧式锅壳式燃油燃气锅炉对流受热面的布置是以纵向冲刷的烟管为特征,其布置的灵活性受到烟速和锅壳长度的严格影响,对流受热面单位面积的蒸发率要比辐射受热面的蒸发率低得多,亦即一台锅炉的对流受热面的面积要比辐射受热面大好几倍,因此如何减少对流受热面的面积是对流受热面设计的基本要求。根据纵向冲刷烟管的对流换热方程:

![]()

式中:Q为对流换热量,KJ;ψ为热有效系数;αd为对流换热系数;af为辐射换热系数;H为受热面面积,m2;N为管子排数。

按照传统的分析方法,由方程(8)可知ψ为热有效系数,主要考虑受热面的结灰、冲刷情况对传热的影响,主要根据燃料的性质来选择。αd为烟气对管壁的辐射换热系数,由于二、三回程烟气温度较低,辐射长度小(0.9dn),可忽略不计。因此在传热量一定的情况下要减小H,只能提高烟气侧的对流换热系数αd。而要提高αd,就一定要提高烟管的烟气流速。因此对流受热面的设计在于选取合理的烟气流速。

图7 火焰最高温度点对炉胆出口温度的影响

锅壳式燃油燃气锅炉对流受热面流速的确定和很多因素有关,按现代的设计思想,选择合适的流速是一个系统工程的问题,流速过高时,虽可显著提高传热系数,但也会显著加剧受热面的损耗,同时由于阻力损失和速度的平方成正比,鼓、引风机的电耗就会增加,特别对于WBB-R型锅炉,烟管只有一个回程,烟管的长度已由锅壳的长度决定,在满足一定传热量的条件下,烟速的提高强烈地受到受热面积减小的制约。

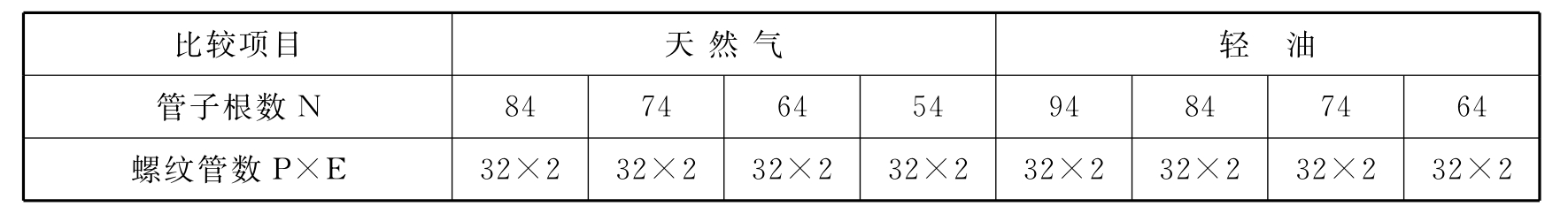

锅壳式燃油燃气锅炉对流受热面流速的确定一定要和燃烧器的选择联系在一起,亦即热力计算和烟风阻力的计算应该互相照应。由于对流受热面的阻力在锅炉本体的阻力中占85%~90%,因此对流受热面的阻力是决定燃烧器选择的主要因素。关于对流受热面的设计已经有很多专门文献论述,在此不再赘述。作者只想说明一点,即:对流受热面的布置涉及的因素很多,有时采用过高的流速反而不如适当地增加受热面面积合算,这里有个经济核算的问题,如有的文献推荐燃用焦炉煤气和天然气的螺纹管内的烟气流速是相同的,但实际上根据选用的燃烧器来看,燃用焦炉煤气的烟气流速可比燃用天然气时烟气流速高。这完全决定于锅炉的结构、燃烧器的类型、燃料种类等因素,很难给出推荐的数值。合理流速的选择需要设计者经过很多方案的比较才能定夺,因此作者建议采用比较先进的计算机软件来优化设计锅壳式燃油燃气锅炉,将热力计算、阻力计算、钢耗量、燃烧器选择融为一体,可进行多种设计方案的多向比较,这种软件编制起来比较简单,用起来却得心应手。表2列出了锅壳式燃油燃气锅炉的几个方案的关键参数。从中不难选出最佳的方案。

表2 4t/h燃油燃气锅炉四种方案的比较(管子规格Φ51×3mm)

续表

图8 空气预热器的设置

4.2.4 尾部受热面的布置

节约能源这一概念无论怎样强调都不过分。对锅壳式燃油燃气锅炉来讲,节约能源比较容易实现。锅壳式燃油燃气锅炉的节能主要靠提高锅炉的热效率,具体的途径有两个,一是降低排烟温度,二是降低散热损失。降低散热损失依靠采用先进的保温和隔热材料,而降低排烟温度则主要依靠增加尾部受热面或其他附加受热面。当锅炉未布置尾部受热面时排烟温度强烈地受到工质饱和温度的限制,如额定工作压力为0.7MPa、1.0MPa、1.25MPa、1.6MPa的饱和蒸汽锅炉饱和温度分别为170℃、184℃、193℃、204℃,锅炉相应的排烟温度分别为220℃、234℃、243℃、253℃,因此想进一步降低排烟温度,必须增加尾部受热面或其他附加受热面,一台4t/h的燃用轻油的锅壳式锅炉,若排烟温度从250℃降为208℃,则热效率可提高两个百分点,每小时可节油6kg,一年按300d计算,则全年可节油43.2 t,其节油的效果是很显著的。容量较大的锅炉,尾部受热面一般为空气预热器和省煤器,为了显著降低排烟温度和改善燃烧状况,应采用交叉两级布置。而对于锅壳式燃油燃气锅炉则要求结构简单,一般只能布置一种受热面。

有一些老式的燃油锅炉,因为当时的燃油燃烧技术不太先进,为保证燃烧的可靠性,同时为了降低排烟温度,提高热效率,在一些二回程的燃油锅炉上装设了管式空气预热器,如图8所示。但这种管式空气预热器如装在三回程的燃油锅炉上,就会增加管路的复杂性。因此这种空气预热器只能装置在具有偶数回程的锅炉上,以避免结构的复杂性。就目前燃油燃气锅炉的发展来看,单纯为降低排烟温度而装设空气预热器的可能性不大。如WBB—R型的燃油燃气锅炉,为了减少热损失,炉前烟气转向室外采用空气夹层冷却,实际上也起到了空气预热的作用,但并没有降低排烟温度。

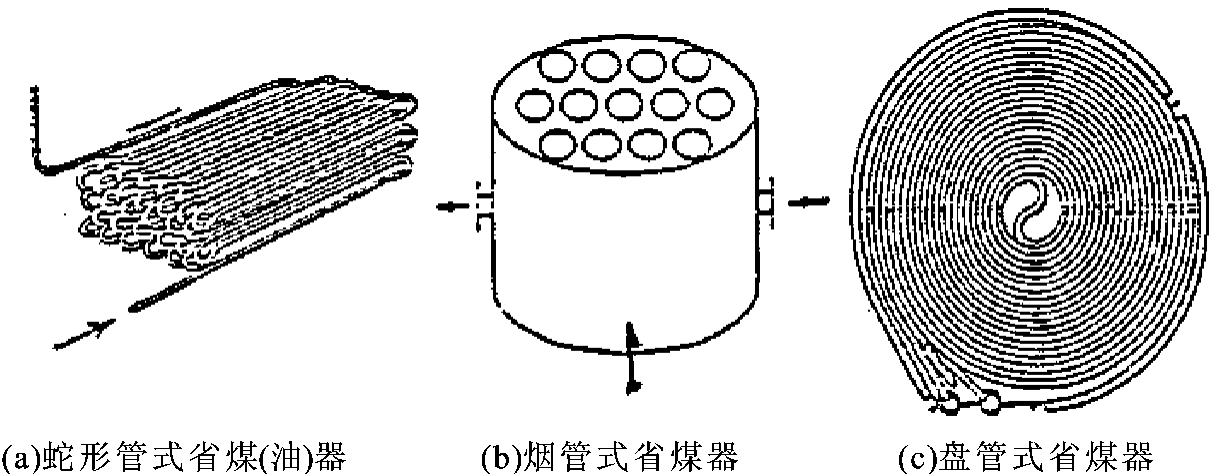

如果在锅炉上装置省煤器,情况就比较简单,布置起来也比较容易,总体上看,燃油燃气锅炉的尾部省煤或省油器可采用三种形式,如图9所示。

图9 燃油燃气锅炉的尾部省煤或省油器

图9(a)蛇形管式省煤(油)器用途很广,最初设计者采用该形式主要是为了降低排烟温度,这一结构可靠性高,如果本体烟气阻力不高,可设计稍高的烟速,以节省受热面,但要为此组合很复杂的烟道,还需要复杂的支撑机构。另外这种形式也可以用来加热重油。

图9(b)烟管式省煤器实际上是锅壳式锅炉对流受热面的变体,烟气在管内流动,被加热介质在管外流动,显然这种结构在尺寸和面积上受到很大的限制,这种结构的烟管一般较短,以充分利用烟气冲刷管壁的入口对流换热效应,可采用以膨胀节相连的二至三个管箱,以达到理想的效果。

图9(c)盘管式省煤器在尺寸和面积上所受到的限制较小,如WBB—R型的尾部烟室沿锅壳轴向尚有一定的空间,以4t/h的燃油汽锅炉为例,尾部烟室的正上方要布置烟囱出口,在强制通风的情况下,烟囱的直径一般为400mm,则尾部烟室的长度约为500mm;锅壳外径若为Φ1 800mm,则4t/h的燃油蒸汽锅炉的尾部烟室可布置Φ32mm管径组成的最外圈直径为Φ1 600mm的类似盘管5~6盘(沿锅壳轴向),其受热面积是很可观的。而且这种结构的可靠性好,支撑机构也不复杂。

最后要说明一点,尾部受热面的温度较低,传热的温压较小,要想获得较低的排烟温度需要很大的受热面积,在这种情况下,为了不使整个锅炉的结构复杂,我们不能期望尾部受热面会大幅降低排烟温度,从经济的观点来看,降低30~60℃是比较合理的。

4.2.5 燃烧器的选择

燃浇器是燃油燃气锅壳式锅炉最重要的部件,因此燃烧器的选择是锅壳式锅炉设计成功的关键。设计者的任务就是要根据燃烧器的特性和锅炉结构对燃烧器提出的要求,将锅炉和燃烧器有机地进行性能匹配,达到完美的结构。根据锅炉的特点,对燃烧器的主要技术要求大致如下:

(1)在额定的燃料供应条件下,应能通过额定的燃料并将其充分燃烧,能满足锅炉所需要的额定负荷。

(2)火焰形状与尺寸应能适应炉膛的结构形式,即火焰对炉膛应有均匀的充满度。

(3)具有较大的调节比,即在锅炉由最低负荷至最高负荷时,燃烧器都能稳定工作,不回火,不脱火。

(4)燃烧完全,充分,尽量降低不完全燃烧热损失。

(5)减少运行时的噪声和烟气中的有害物质。

(6)有利于实现自动化。

除技术上的要求外,燃烧器应具有较好的性能价格比,安装、检修方便,结构紧凑,体积轻巧,经久耐用。

1990年以前,我们国家投运的中小型燃油燃气锅炉大多是从国外进口的,价格比较昂贵,我国的一些锅炉厂从上世纪80年代中期开始研制中小型燃油燃气锅炉,目前已拥有1 t/h、2t/h、3t/h、4t/h、6t/h、8t/h、10t/h燃油系列和部分燃气系列的定型产品。尽管如此,这些定型产品大都配用国外的燃烧器,国内生产的燃烧器燃烧性能好,价格便宜,但燃烧器的安装较为复杂,燃烧器总的自控水平不高,国内生产的燃烧器要达到较好的工程实用性还要做很多工作。但从国外进口的燃烧器热功率的选用范围一般是按照国外的锅炉容量系列进行匹配的,和我国的锅炉容量系列不太匹配。这是我国燃油燃气锅炉设计人员尤其应该注意的问题。因为当锅炉容量系列和燃烧器的工作范围不匹配时,针对特定容量的锅炉,无论选用低热功率的燃烧器还是选择高热功率的燃烧器,燃烧器工作的最佳工作能力范围都将变窄,姑且不论高、低热功率的燃烧器在价格上的较大差异,更重要的是无论选用那一种燃烧器,都会使燃烧器的调节范围缩小,调节能力降低。目前我国市场上有很多种国外进口的燃烧器,但并不是所有的国外燃烧器的设计体系能够和我国的锅炉体系相匹配,而且这些国外的燃烧器生产厂家大都有多年生产历史,让国外的燃烧器生产厂家按照我国的锅炉规格体系来生产燃烧器,显然是不可行的。因此对我国的锅炉设计者来讲,最重要的还不是燃烧器的性能,而是国外的燃烧器能否和我国的锅炉规格体系相匹配的问题,有鉴于此我国设计者在设计锅炉选配国外燃烧器时,应按以下三步计划进行:

第一步,根据前面所述的燃烧器的主要技术要求和其他宏观要求以及所设计锅炉的特点,进行充分的市场调查和选型。

第二步,在选型的基础上,首先要了解国外进口的燃烧器所具有的热功率范围,获得燃烧器的详细资料,根据所设计锅炉的容量和燃料消耗量,了解可否选择到具有较大调节范围的燃烧器,要设计一个系列的锅炉,就应该将这一系列锅炉容量所对应的燃烧器的系列进行逐一核对,以确保各种容量的锅炉都有比较大的调节范围。

第三步,结合锅炉的热力计算和烟风阻力计算,找出燃烧器的稳定工作点。应该注意的是,压力喷嘴燃烧器的功率最大输出强烈地依赖于燃烧室内的压力,因此在选择燃烧器时应正确估计受热面的阻力。而且应考虑实际运行情况,留有一定的余度。

5 结束语

燃油燃气锅炉在我国的广泛采用和不断发展是我国国民经济发展迅猛、人民生活水平和对全球环保认识提高的一个标志,也是计划经济向市场经济过渡的一个例证。过去由于计划经济的限制,燃油燃气锅炉得不到应有的发展,现在市场的需要将大大刺激燃油燃气锅炉的发展,这对我们设计者提出了新的挑战。我们应该从燃油燃气锅炉的结构选型、方案设计、燃烧器开发、安全可靠运行各个方面进行研究和交流,利用和引进国外的新技术,创造我国自己的过硬产品。为市场提供效率高、结构简单、运行可靠、自控水平高的燃油燃气系列产品。

本文是在实际产品设计和运行的过程中根据我们自己的设计经验总结而成的,主要目的在于加强同行之间的交流,以共同提高我国燃油燃气锅炉的设计水平,所谈的几个相关问题也都是近几年燃油燃气锅炉设计中急需解决的问题。

参考文献

[1]J.H.Milton Marine Stean Bolers.Fourth Edinon London,NEWNES-BUTTER-WRTHS,1980

[2]D.M.Lucas and A.A.Lockett Mathmatical modeling of heat flux and tenperanne distroution inxhell bolers.Jounal of the institute of fuel June 1974

[3]E.BR.(Bruciatori-Gruppi Termici).INSTRCTION MANUAL FOR BURNERS MODEL.1993

[4]张中铭.单头螺纹管在工业锅炉中的应用.北京:机械工业出版社.1992

[5]陈学俊,陈听宽.锅炉原理.第一版.北京:机械工业出版社.1981

[6]工业锅炉国际标准—先进国家标准汇编.第三辑(德国部分).国家机械工业委员会上海工业锅炉研究所,1987

[7]工业锅炉国际标准—先进国家标准汇编.第四辑(英国部分).国家机械工业委员会上海工业锅炉研究所,1993

(本论文为1999年4月“西北地区工业锅炉行业科技情报网,China’99面向21世纪锅炉环保技术研讨会会议交流资料”)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。